Soluție de turnare prin injecție a plasticului

Un ghid cuprinzător pas cu pas

Turnarea prin injecție a plasticului este un proces de fabricație complex și precis care transformă materia plastică brută într-o gamă largă de produse cu forme complicate și dimensiuni precise.

Pasul 1

Proiectare și pregătire matrițe

- Design produs: Procesul începe cu un design sau un concept detaliat al produsului. Considerațiile de proiectare includ funcționalitatea, estetica, selecția materialelor și capacitatea de fabricație.

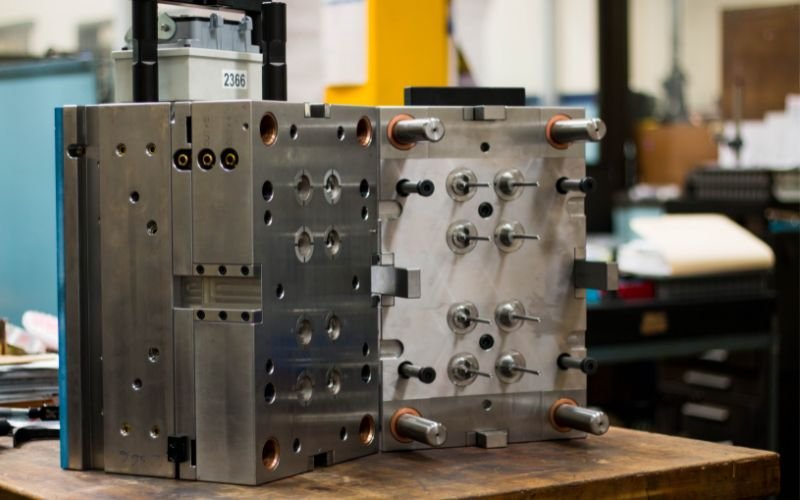

- Design matriță: O matriță, cunoscută și ca unealtă sau matriță, este creată pe baza designului produsului. Forma este formată din două jumătăți – cavitatea și miezul – care creează forma produsului final.

- Alegerea materialului: Alegeți materialul plastic potrivit în funcție de cerințele produsului, luând în considerare factori precum proprietățile mecanice, rezistența chimică și stabilitatea temperaturii.

- Fabricarea matriței: Producătorii de scule calificați fabrică matrița folosind tehnici de prelucrare de precizie. Complexitatea și dimensiunea matriței influențează timpul și costul fabricării.

Pasul 2

Proces de turnare prin injecție

- Prindere: Matrița este montată pe mașina de turnat prin injecție. Cele două jumătăți sunt bine închise folosind forța hidraulică sau mecanică pentru a asigura o aliniere adecvată.

- Injectare: Peleții de plastic, cunoscuți sub numele de rășină, sunt introduși în buncărul mașinii de turnat prin injecție. Peletele sunt încălzite și topite în butoi până la o stare de topire constantă.

- Presiunea și viteza de injecție: Plasticul topit este injectat în cavitatea matriței la presiune ridicată. Viteza și presiunea de injecție sunt controlate pentru a umple matrița și pentru a preveni defecte precum goluri sau urme de chiuvetă.

- Răcire: După ce matrița este umplută, plasticul din interior începe să se răcească și să se solidifice. Timpul de răcire este controlat cu atenție pentru a obține calitatea dorită a piesei.

- Presiune de mentinere: Unele matrițe includ menținerea presiunii pentru a compensa contracția materialului în timpul răcirii. Acest lucru asigură că piesa își păstrează forma și dimensiunile.

Pasul 3

Deschiderea și evacuarea matriței

- Finalizarea răcirii: Odată ce plasticul s-a răcit și s-a solidificat suficient, matrița se deschide, dezvăluind partea solidificată din interior.

- Ejectie: Ştifturile ejectorului matriţei împing piesa în afara cavităţii matriţei. Ejectarea trebuie să fie blândă pentru a evita deteriorarea suprafeței piesei.

Pasul 4

Post-procesare

- Tunderea și decușarea: Excesul de material, numit flash, este îndepărtat din piesă. Tunderea poate implica procese manuale sau automate pentru a obține forma finală.

- Operatii secundare: În funcție de cerințele produsului, pot fi efectuate procese suplimentare, cum ar fi găurirea, prelucrarea sau asamblarea.

Pasul 5

Controlul și inspecția calității

- Inspecție vizuală: Fiecare piesă este inspectată vizual pentru defecte, cum ar fi imperfecțiunile suprafeței, inconsecvențele de culoare sau distorsiunile.

- Verificări dimensionale: Piesele sunt măsurate și comparate cu specificațiile prezentate în proiect. Echipamentul avansat de măsurare asigură acuratețea.

Pasul 6

Ambalare și transport

- Ambalare: Piesele finite sunt ambalate cu grijă pentru a preveni deteriorarea în timpul transportului.

- Transport: Piesele sunt expediate către client sau unitatea de asamblare pentru integrare în produse mai mari sau distribuire către utilizatorii finali.