Introducere

Definiția de turnare prin injecție mare

Turnarea prin injecție mare se referă la procesul de fabricație pentru producerea de componente de plastic considerabile, de obicei cele care depășesc 24 de inci în orice dimensiune. Aceasta implică injectarea de plastic topit într-o cavitate de matriță considerabilă și este o metodă indispensabilă pentru fabricarea pieselor substanțiale utilizate în diverse sectoare.

Scurtă istorie și evoluție

Începând cu dezvoltarea primei mașini de turnat prin injecție în anii 1870, tehnologia a evoluat semnificativ. La mijlocul secolului al XX-lea, cererea de articole din plastic mai mari pentru uz industrial a stimulat creșterea turnării prin injecție mari. Progresele în proiectarea asistată de calculator (CAD), fabricarea asistată de computer (CAM) și introducerea mașinilor de turnat prin injecție de mare tonaj au revoluționat acest domeniu.

Importanța în producția modernă

Turnarea prin injecție mare este crucială în industriile care necesită piese de înaltă rezistență, ușoare și complexe. Procesul oferă scalabilitate, repetabilitate și eficiență a materialelor de neegalat, făcându-l indispensabil în producția modernă.

Secțiunea 1: Fundamentele turnării prin injecție mari

Procesul de turnare prin injecție

Procesul începe prin introducerea granulelor de plastic într-un butoi încălzit, unde sunt topite. Un șurub alternativ sau un injector piston forțează apoi plasticul topit în cavitatea matriței. Odată răcită, piesa este ejectată, iar ciclul începe din nou. Această metodă excelează în producerea de piese identice în volume mari cu deșeuri minime.

Standard versus scară largă

Spre deosebire de turnare prin injecție standard, mașinile mari de turnat prin injecție funcționează cu forțe de strângere mult mai mari — depășind adesea 1000 de tone. Acestea pot găzdui forme mai mari și au capacitatea de a injecta material plastic cu dimensiuni de până la sute de kilograme în greutate.

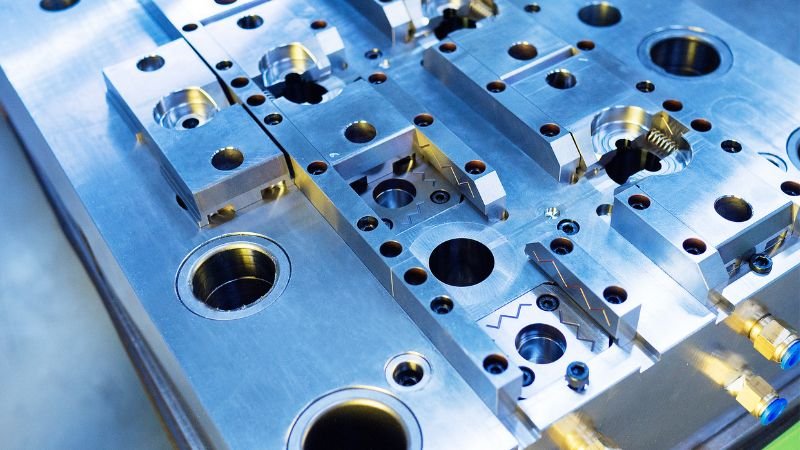

Prezentare generală a echipamentelor

Mașinile mari de turnat prin injecție sunt echipate cu caracteristici avansate, cum ar fi sisteme de control de înaltă precizie, unități de injecție multiple pentru co-injecție și sisteme de răcire îmbunătățite pentru răcirea uniformă a pieselor. Aceste mașini specializate sunt esențiale pentru producția de succes a pieselor mari.

Secțiunea 2: Materiale și design pentru turnarea prin injecție mari

Tipuri de materiale

Policarbonatul, poliamida și polistirenul de mare impact se numără printre numeroasele materiale potrivite pentru producția de piese mari. Aceste materiale sunt selectate pentru rezistența lor, rezistența termică și calitatea finisajului.

Proprietățile materialelor

Proprietățile cheie ale materialelor, cum ar fi expansiunea termică, rezistența la fluaj și rezistența la tracțiune sunt deosebit de critice în fabricarea unor piese mari pentru a asigura stabilitatea și performanța pieselor pe tot parcursul ciclului de viață.

Considerații de proiectare

Proiectarea pentru fabricabilitate în turnarea prin injecție de dimensiuni mari trebuie să răspundă provocărilor legate de contracție, deformare și concentrare a tensiunilor. Designerii folosesc adesea software de analiză a fluxului pentru a prezice și a atenua aceste probleme.

Secțiunea 3: Mașinile mari de turnare prin injecție

Specificațiile mașinii

Mașinile de mare tonaj utilizate în turnarea prin injecție de mari dimensiuni posedă caracteristici specifice, cum ar fi cilindrii cu cărucior dublu pentru distribuția uniformă a forței și dimensiunile plăcilor crescute pentru a găzdui matrițe mari.

Forța de prindere

Forța de strângere pentru matrițe mari poate varia de la 1000 la 6000 de tone sau mai mult, ceea ce este esențial pentru a contracara presiunile considerabile de injecție necesare pentru umplerea și ambalarea corectă a cavității matriței.

Caracteristici speciale

Mașinile fără bară de legătură oferă o mai mare flexibilitate în ceea ce privește dimensiunea matriței și schimbarea ușoară a matriței. Platanele rotative sunt, de asemenea, utilizate pentru aplicații cu mai multe componente, permițând integrarea diferitelor materiale într-o singură piesă mare.

Secțiunea 4: Parametrii procesului și optimizarea

Setarea parametrilor

Parametrii procesului în turnarea prin injecție mari, cum ar fi temperatura de topire, viteza de injectare, contrapresiunea și timpul de răcire, sunt critici în definirea calității finale a piesei și trebuie optimizați meticulos pentru fiecare produs.

Provocări în scalare

Asigurarea fluxului consecvent al topiturii și menținerea integrității structurale devin din ce în ce mai complexe pe măsură ce dimensiunea piesei crește. Progresele în tehnologia de simulare a proceselor ajută la abordarea acestor provocări înainte de producția efectivă.

Asigurarea calității

În turnarea prin injecție de dimensiuni mari, metodele de testare nedistructivă, cum ar fi ultrasunetele și raze X, sunt adesea folosite după producție pentru a evalua structura internă a pieselor și pentru a se asigura că respectă standarde stricte de calitate.

Secțiunea 5: Aplicații ale turnării prin injecție mari

Utilizare în industrie

Industria auto folosește turnare prin injecție mare pentru a produce piese precum barele de protecție, tablourile de bord și panourile ușilor. În domeniul aerospațial, este utilizat pentru componentele cabinei și elementele structurale. Industria de electrocasnice se bazează pe această tehnologie pentru panourile și componentele structurale ale frigiderelor și mașinilor de spălat.

Studii de caz

Exemplele includ utilizarea de turnare prin injecție mari în sectorul auto pentru a reduce greutatea vehiculului prin integrarea compozitelor de înaltă rezistență, ceea ce a dus la o eficiență mai bună a combustibilului și la reducerea emisiilor.

Secțiunea 6: Avantaje și limitări

Avantaje economice

Capacitatea de a produce piese mari în volume mari cu o calitate constantă se traduce în beneficii economice substanțiale, inclusiv costuri reduse cu forța de muncă și productivitate crescută.

Considerații de mediu

Eforturile de durabilitate în turnarea prin injecție mari se concentrează pe reducerea deșeurilor și a consumului de energie. Utilizarea bioplasticelor și strategiile de reciclare este în creștere pentru a reduce impactul asupra mediului.

Limitări

În ciuda beneficiilor sale, turnarea prin injecție de mari dimensiuni prezintă provocări precum costuri mari de investiție inițială, nevoia de spații mari de producție și nevoia de transport specializat pentru piesele supradimensionate.

Secțiunea 7: Inovație și tehnologie

Progresele tehnologice ale mașinilor

Inovațiile recente includ mașinile electrice de turnat prin injecție, care oferă o eficiență energetică și o precizie mai mare în comparație cu omologii hidraulici.

Automatizare și Robotică

Automatizarea, prin utilizarea roboticii, a permis o mai mare precizie în manipularea și tăierea pieselor mari turnate, rezultând o eficiență și siguranță sporite.

Software și simulare

Progresele în software-ul de analiză a fluxului de matriță permit predicția și atenuarea problemelor potențiale în timpul fazei de proiectare, reducând semnificativ timpul și costurile asociate cu încercarea și eroarea.

Secțiunea 8: Cele mai bune practici și studii de caz

Cele mai bune practici de eficiență

Adoptarea unei abordări de producție slabă, programe regulate de întreținere și încorporarea tehnologiilor de economisire a energiei sunt cheia pentru operațiunile eficiente de turnare prin injecție mari.

Lideri din industrie

Companii precum Husky Injection Molding Systems și Engel au stabilit repere în industrie în producția de părți mari, inovând constant în domeniu.

Concluzie

Perspectivele viitoare

Integrarea de noi materiale și progresele tehnologice continue prezic un viitor robust pentru turnarea prin injecție mari, cu potențial de creștere în diverse industrii.

Considerații de reglementare

Va fi inclusă o prezentare generală a reglementărilor globale care afectează turnarea prin injecție mari, cum ar fi conformitatea cu REACH în Europa și liniile directoare EPA din Statele Unite.