Solução de moldagem por injeção de plástico

Um guia passo a passo abrangente

A moldagem por injeção de plástico é um processo de fabricação complexo e preciso que transforma matéria plástica bruta em uma ampla gama de produtos com formas complexas e dimensões precisas.

Passo 1

Projeto e preparação de moldes

- Design de produto: O processo começa com um design ou conceito detalhado do produto. As considerações de design incluem funcionalidade, estética, seleção de materiais e capacidade de fabricação.

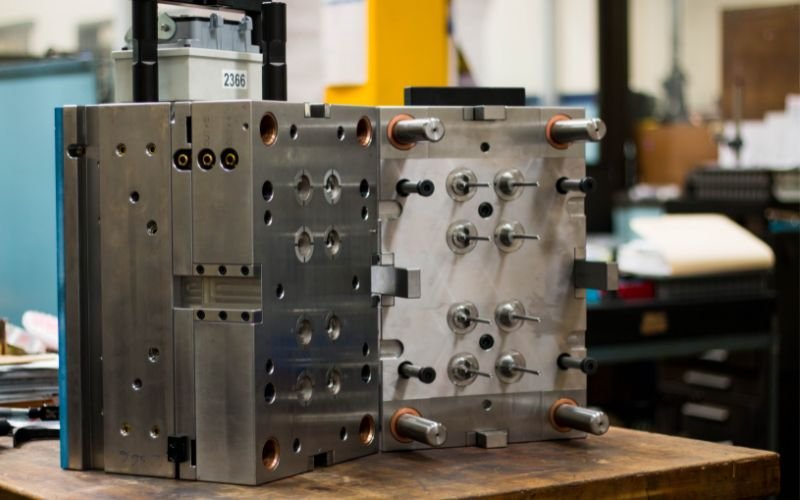

- Projeto de molde: Um molde, também conhecido como ferramenta ou matriz, é criado com base no design do produto. O molde consiste em duas metades – a cavidade e o núcleo – que criam a forma do produto final.

- Seleção de materiais: Escolha o material plástico apropriado com base nos requisitos do produto, considerando fatores como propriedades mecânicas, resistência química e estabilidade de temperatura.

- Fabricação de moldes: Fabricantes de ferramentas qualificados fabricam o molde usando técnicas de usinagem de precisão. A complexidade e o tamanho do molde influenciam o tempo e o custo de fabricação.

Passo 2

Processo de moldagem por injeção

- Fixação: O molde é montado na máquina de moldagem por injeção. As duas metades são fechadas com segurança usando força hidráulica ou mecânica para garantir o alinhamento adequado.

- Injeção: Pellets de plástico, conhecidos como resina, são alimentados no funil da máquina de moldagem por injeção. Os pellets são aquecidos e derretidos dentro do barril até um estado fundido consistente.

- Pressão e velocidade de injeção: O plástico fundido é injetado na cavidade do molde sob alta pressão. A velocidade e a pressão da injeção são controladas para preencher o molde e evitar defeitos como vazios ou marcas de afundamento.

- Resfriamento: Depois que o molde é preenchido, o plástico interno começa a esfriar e solidificar. O tempo de resfriamento é cuidadosamente controlado para atingir a qualidade desejada da peça.

- Pressão de retenção: Alguns moldes incluem pressão de retenção para compensar o encolhimento do material durante o resfriamento. Isso garante que a peça mantenha sua forma e dimensões.

etapa 3

Abertura e Ejeção do Molde

- Conclusão do resfriamento: Assim que o plástico esfriar e solidificar o suficiente, o molde se abre, revelando a parte solidificada em seu interior.

- Ejeção: Os pinos ejetores do molde empurram a peça para fora da cavidade do molde. A ejeção deve ser suave para não danificar a superfície da peça.

Passo 4

Pós-processamento

- Corte e rebarbação: O excesso de material, denominado rebarba, é removido da peça. O corte pode envolver processos manuais ou automatizados para atingir a forma final.

- Operações Secundárias: Dependendo dos requisitos do produto, processos adicionais como perfuração, usinagem ou montagem podem ser realizados.

Etapa 5

Controle e Inspeção de Qualidade

- Inspeção visual: Cada peça é inspecionada visualmente em busca de defeitos, como imperfeições superficiais, inconsistências de cores ou distorções.

- Verificações dimensionais: As peças são medidas e comparadas com as especificações descritas no projeto. Equipamentos de medição avançados garantem precisão.

Etapa 6

Embalagem e Envio

- Embalagem: As peças acabadas são cuidadosamente embaladas para evitar danos durante o transporte.

- Envio: As peças são enviadas ao cliente ou instalação de montagem para integração em produtos maiores ou distribuição aos usuários finais.