Ynlieding

Definysje fan Large Injection Moulding

Grutte ynjeksjefoarmjen ferwiist nei it fabrikaazjeproses foar it produsearjen fan grutte plestikkomponinten, typysk dejingen dy't 24 inch yn ien dimensje grutter meitsje. It giet om it ynjeksje fan smelte plestik yn in grutte foarmholte en is in ûnmisbere metoade foar it meitsjen fan substansjele dielen dy't brûkt wurde yn ferskate sektoaren.

Koarte Skiednis en Evolúsje

Begjin mei de ûntwikkeling fan 'e earste ynjeksjefoarmmasjine yn' e 1870's, is de technology signifikant evoluearre. Yn 'e midden fan' e 20e ieu stimulearre de fraach nei gruttere plestik items foar yndustrieel gebrûk de groei fan grutte ynjeksjefoarmjen. Foarútgongen yn komputer-stipe ûntwerp (CAD), komputer-stipe produksje (CAM), en de ynfiering fan spuitmasjines mei hege tonnage hawwe dit fjild revolúsjonearre.

Belang yn moderne produksje

Grutte ynjeksjefoarmjen is krúsjaal yn yndustry dy't hege sterkte, lichtgewicht en komplekse dielen fereaskje. It proses biedt ongeëvenaarde skalberens, werhelling en effisjinsje fan materiaal, wêrtroch it ûnmisber is yn moderne fabrikaazje.

Seksje 1: De Fundamentals of Large Injection Molding

It ynjeksjefoarmproses

It proses begjint mei it fieden fan plestik korrels yn in ferwaarme barrel, wêr't se smolten wurde. In reciprocating screw of ram injector dan twingt de smelte plestik yn 'e mal holte. Ien kear ôfkuolle, wurdt it diel útstutsen, en de syklus begjint op 'e nij. Dizze metoade blinkt út yn it produsearjen fan identike dielen yn hege folumes mei minimale ôffal.

Standert tsjin grutskalige

Oars as standert ynjeksje moulding, grutte ynjeksjefoarmmasines operearje mei folle hegere klemkrêften - faaks mear as 1000 ton. Se kinne passe foar gruttere skimmelmaten en hawwe de mooglikheid om plestik materiaal te ynjeksje mei skotgrutte oant hûnderten pûn yn gewicht.

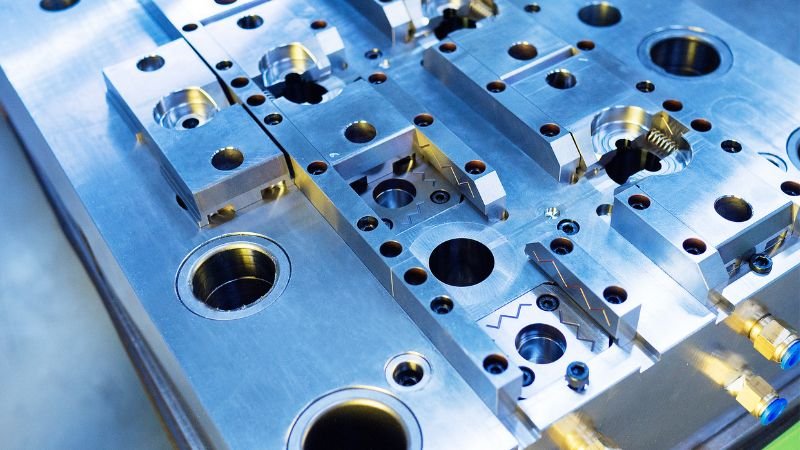

Oersjoch fan Equipment

Grutte ynjeksjefoarmmasines binne foarsjoen fan avansearre funksjes lykas kontrôlesystemen mei hege presyzje, meardere ynjeksje-ienheden foar ko-ynjeksje, en ferbettere koelsystemen foar unifoarme dielkoeling. Dizze spesjalisearre masines binne kritysk foar de suksesfolle produksje fan grutte dielen.

Seksje 2: Materialen en ûntwerp foar grutte ynjeksjefoarming

Soarten materiaal

Polykarbonat, polyamide en polystyrene mei hege ynfloed binne ûnder de protte materialen dy't geskikt binne foar produksje fan grutte dielen. Dizze materialen wurde selektearre foar har sterkte, termyske ferset en finishkwaliteit.

Materiaal Eigenskippen

Wichtige materiaaleigenskippen lykas termyske útwreiding, wjerstân tsjin krûp, en treksterkte binne foaral kritysk yn fabrikaazje fan in grut part om dielstabiliteit en prestaasjes te garandearjen yn har heule libbenssyklus.

Design ôfwagings

Untwerp foar fabrikaazje yn grutte ynjeksjefoarmjen moat de útdagings fan krimp, warpage en stresskonsintraasje oanpakke. Untwerpers brûke faak software foar streamanalyse om dizze problemen te foarsizzen en te beheinen.

Seksje 3: De Grutte Injection Moulding Machinery

Machine Spesifikaasjes

Masines mei hege tonnage dy't brûkt wurde yn grutte ynjeksjefoarmjen besitte spesifike skaaimerken lykas dual-carriage-silinders foar unifoarme krêftferdieling en ferhege platengrutte om grutte mallen te foldwaan.

Klemkracht

De klemkrêft foar grutte mallen kin fariearje fan 1000 oant 6000 ton of mear, wat kritysk is om de oansjenlike ynjeksjedrukken tsjin te gean dy't nedich binne om de skimmelholte goed te foljen en te pakken.

Special Features

Tie-bar-minder masines biede gruttere fleksibiliteit yn mal grutte en gemak fan skimmel feroaring. Rotary platen wurde ek brûkt foar multi-komponint applikaasjes, wêrtroch de yntegraasje fan ferskate materialen yn ien grut diel.

Seksje 4: Prosesparameters en optimalisaasje

Parameters ynstelle

Prosesparameters yn grutte ynjeksjefoarmjen, lykas smelttemperatuer, ynjeksjesnelheid, efterdruk en koeltiid, binne kritysk by it definiearjen fan 'e definitive dielkwaliteit en moatte sekuer optimalisearre wurde foar elk produkt.

Útdagings yn Skaalfergrutting

It garandearjen fan konsekwinte meltstream en it behâld fan strukturele yntegriteit wurde hieltyd komplekser as dielgrutte nimt ta. Foarútgong yn prosessimulaasjetechnology helpt dizze útdagings oan te pakken foardat de werklike produksje.

Kwaliteitsfersekering

Yn grutte ynjeksjefoarmjen wurde net-destruktive testmetoaden, lykas ultrasone en röntgen, faaks postproduksje brûkt om de ynterne struktuer fan 'e dielen te evaluearjen en te soargjen dat se foldogge oan strange kwaliteitsnormen.

Seksje 5: Applikaasjes fan Large Injection Moulding

Yndustry Utilization

De auto-yndustry brûkt grutte ynjeksjefoarmen om dielen te produsearjen lykas bumpers, dashboards en doarpanelen. Yn 'e loftfeart wurdt it brûkt foar kabinekomponinten en strukturele eleminten. De apparaat yndustry fertrout op dizze technology foar panielen en strukturele komponinten fan kuolkasten en waskmasines.

Case Studies

Foarbylden omfetsje it gebrûk fan grutte ynjeksjefoarmjen yn 'e autosektor om it gewicht fan auto's te ferminderjen troch kompositen mei hege sterkte te yntegrearjen, wat resultearre yn bettere brânstofeffisjinsje en fermindere útstjit.

Seksje 6: Foardielen en beheinings

Ekonomyske foardielen

De mooglikheid om grutte dielen yn hege folumes te produsearjen mei konsekwinte kwaliteit fertaalt yn substansjele ekonomyske foardielen, ynklusyf fermindere arbeidskosten en ferhege produktiviteit.

Miljeu-oerwagings

Duorsumens ynspanningen yn grutte spuitgieten rjochtsje har op it ferminderjen fan ôffal en enerzjyferbrûk. It gebrûk fan bioplestik en recyclingstrategyen nimt ta om de miljeu-ynfloed te ferminderjen.

Beheinings

Nettsjinsteande syn foardielen presintearret grutte ynjeksjefoarming útdagings lykas hege initial ynvestearringskosten, de needsaak foar grutte produksjeromten, en de eask foar spesjalisearre ferfier foar te grutte dielen.

Seksje 7: Ynnovaasje en technology

Machine Technology Advances

Resinte ynnovaasjes omfetsje elektryske ynjeksjefoarmmasines, dy't gruttere enerzjy-effisjinsje en presyzje biede yn ferliking mei hydraulyske tsjinhingers.

Automatisearring en Robotyk

Automation, through the use of robotics, has allowed for greater precision in the handling and trimming of large molded parts, resulting in increased efficiency and safety.

Software en Simulaasje

Foarútgongen yn software foar analyse fan skimmelstream makket de foarsizzing en mitigaasje fan potinsjele problemen yn 'e ûntwerpfaze mooglik, wêrtroch't de tiid en kosten ferbûn binne mei proef-en-flater signifikant ferminderje.

Seksje 8: Best Practices and Case Studies

Effisjinsje Best Practices

It oannimmen fan in slanke produksjebenadering, reguliere ûnderhâldskema's, en it opnimmen fan enerzjybesparjende technologyen binne de kaai foar effisjinte operaasjes foar grutte ynjeksjefoarmjen.

Yndustry Leaders

Bedriuwen lykas Husky Injection Molding Systems en Engel hawwe ynsteld yndustry benchmarks yn grut part produksje, konsekwint ynnovearjen yn it fjild.

Konklúzje

Future Outlook

De yntegraasje fan nije materialen en oanhâldende technologyske foarútgong foarsizze in robúste takomst foar grutte ynjeksjefoarmjen, mei potinsjeel foar groei yn ferskate yndustry.

Regeljouwing ôfwagings

In oersjoch fan wrâldwide regeljouwing dy't ynfloed op grutte ynjeksjefoarmjen, lykas de REACH-neilibjen yn Jeropa en de EPA-rjochtlinen yn 'e Feriene Steaten, sil wurde opnommen.