Plastik Enjeksiyon Kalıplama Çözümü

Kapsamlı Adım Adım Kılavuz

Plastik enjeksiyon kalıplama, ham plastik malzemeyi karmaşık şekillere ve hassas boyutlara sahip geniş bir ürün yelpazesine dönüştüren karmaşık ve hassas bir üretim sürecidir.

1. Adım

Tasarım ve Kalıp Hazırlama

- Ürün Tasarımı: Süreç detaylı bir ürün tasarımı veya konseptiyle başlar. Tasarım hususları işlevsellik, estetik, malzeme seçimi ve üretilebilirliği içerir.

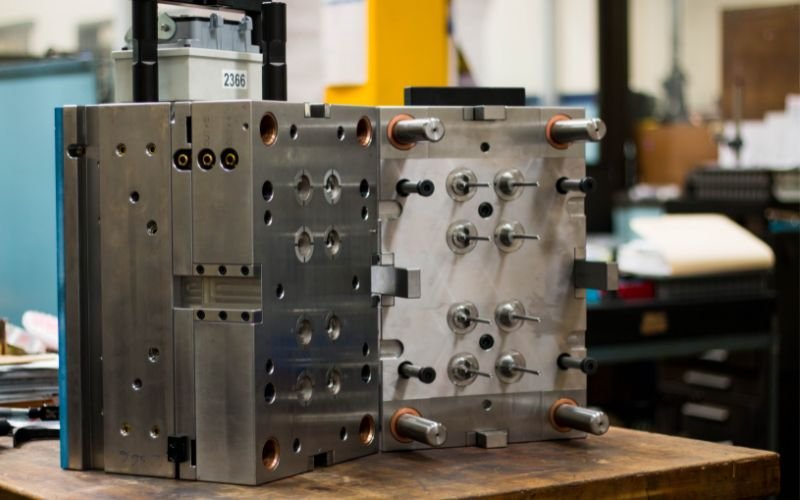

- Kalıp Tasarımı: Ürün tasarımına göre alet veya kalıp olarak da bilinen kalıp oluşturulur. Kalıp, nihai ürünün şeklini oluşturan iki yarıdan (boşluk ve çekirdek) oluşur.

- Malzeme Seçimi: Mekanik özellikler, kimyasal direnç ve sıcaklık stabilitesi gibi faktörleri göz önünde bulundurarak ürünün gereksinimlerine göre uygun plastik malzemeyi seçin.

- Kalıp İmalatı: Yetenekli takım ustaları kalıbı hassas işleme teknikleri kullanarak üretirler. Kalıbın karmaşıklığı ve boyutu, imalat süresini ve maliyetini etkiler.

2. Adım

Enjeksiyon Kalıplama Süreci

- Sıkıştırma: Kalıp, enjeksiyonlu kalıplama makinesine monte edilir. Doğru hizalamayı sağlamak için iki yarım, hidrolik veya mekanik kuvvet kullanılarak güvenli bir şekilde kapatılır.

- Enjeksiyon: Reçine olarak bilinen plastik peletler enjeksiyon kalıplama makinesinin haznesine beslenir. Peletler ısıtılır ve varil içinde tutarlı bir erimiş duruma kadar eritilir.

- Enjeksiyon Basıncı ve Hızı: Erimiş plastik, yüksek basınç altında kalıp boşluğuna enjekte edilir. Enjeksiyon hızı ve basıncı, kalıbı doldurmak ve boşluklar veya çöküntü izleri gibi kusurları önlemek için kontrol edilir.

- Soğutma: Kalıp doldurulduktan sonra içerideki plastik soğumaya ve katılaşmaya başlar. İstenilen parça kalitesini elde etmek için soğutma süresi dikkatle kontrol edilir.

- Tutma Basıncı: Bazı kalıplar, soğutma sırasında malzemenin büzülmesini telafi etmek için tutma basıncı içerir. Bu, parçanın şeklini ve boyutlarını korumasını sağlar.

3. Adım

Kalıp Açma ve Çıkarma

- Soğutmanın Tamamlanması: Plastik yeterince soğuyup katılaştığında kalıp açılır ve içindeki katılaşmış kısım ortaya çıkar.

- Fırlatma: Kalıp çıkarıcı pimleri parçayı kalıp boşluğunun dışına iter. Parçanın yüzeyine zarar vermemek için çıkarma işlemi yumuşak olmalıdır.

4. Adım

İşlem Sonrası

- Kırpma ve Sökme: Flaş adı verilen fazla malzeme parçadan uzaklaştırılır. Kırpma, nihai şekli elde etmek için manuel veya otomatik işlemleri içerebilir.

- İkincil İşlemler: Ürünün ihtiyacına göre delme, işleme, montaj gibi ek işlemler de yapılabilir.

Adım 5

Kalite Kontrol ve Muayene

- Görsel İnceleme: Her parça, yüzey kusurları, renk tutarsızlıkları veya bozulma gibi kusurlara karşı görsel olarak incelenir.

- Boyutsal Kontroller: Parçalar ölçülür ve tasarımda belirtilen spesifikasyonlarla karşılaştırılır. Gelişmiş ölçüm ekipmanları doğruluğu garanti eder.

Adım 6

Paketleme ve Nakliye

- Ambalajlama: Bitmiş parçalar nakliye sırasında hasar görmemesi için dikkatlice paketlenir.

- Nakliye: Parçalar, daha büyük ürünlere entegre edilmek veya son kullanıcılara dağıtılmak üzere müşteriye veya montaj tesisine gönderilir.