giriiş

Büyük Enjeksiyonlu Kalıplamanın Tanımı

Büyük enjeksiyonlu kalıplama, tipik olarak herhangi bir boyutta 24 inç'i aşan büyük plastik bileşenlerin üretilmesine yönelik imalat sürecini ifade eder. Erimiş plastiğin büyük bir kalıp boşluğuna enjekte edilmesini içerir ve çeşitli sektörlerde kullanılan önemli parçaların işlenmesi için vazgeçilmez bir yöntemdir.

Kısa Tarih ve Evrim

1870'lerde ilk enjeksiyonlu kalıplama makinesinin geliştirilmesiyle başlayan teknoloji önemli ölçüde gelişti. 20. yüzyılın ortalarında, endüstriyel kullanım için daha büyük plastik ürünlere olan talep, büyük enjeksiyonlu kalıplamanın büyümesini teşvik etti. Bilgisayar destekli tasarım (CAD), bilgisayar destekli üretim (CAM) ve yüksek tonajlı enjeksiyon kalıplama makinelerinin piyasaya sürülmesindeki gelişmeler bu alanda devrim yarattı.

Modern İmalatta Önemi

Büyük enjeksiyonlu kalıplama, yüksek mukavemetli, hafif ve karmaşık parçalar gerektiren endüstrilerde çok önemlidir. Süreç, benzersiz ölçeklenebilirlik, tekrarlanabilirlik ve malzeme verimliliği sunarak onu modern üretimin vazgeçilmezi haline getiriyor.

Bölüm 1: Büyük Enjeksiyonlu Kalıplamanın Temelleri

Enjeksiyon Kalıplama Süreci

İşlem, plastik granüllerin, eritilecekleri ısıtılmış bir fıçıya beslenmesiyle başlar. Daha sonra ileri geri hareket eden bir vida veya şahmerdan enjektör, erimiş plastiği kalıp boşluğuna zorlar. Parça soğuduktan sonra çıkarılır ve döngü yeniden başlar. Bu yöntem, minimum atıkla yüksek hacimlerde aynı parçaların üretilmesinde mükemmeldir.

Standart ve Büyük Ölçek

Farklı standart enjeksiyon kalıplama, büyük enjeksiyonlu kalıplama makineleri çok daha yüksek sıkma kuvvetleriyle çalışır; genellikle 1000 tonu aşar. Daha büyük kalıp boyutlarına uyum sağlayabilirler ve ağırlığı yüzlerce pounda kadar olan plastik malzemeleri enjekte etme kapasitesine sahiptirler.

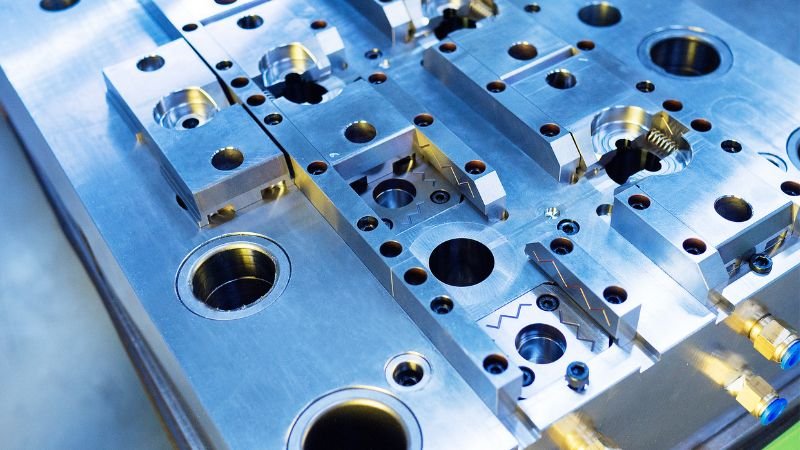

Ekipmana Genel Bakış

Büyük enjeksiyonlu kalıplama makineleri, yüksek hassasiyetli kontrol sistemleri, ortak enjeksiyon için çoklu enjeksiyon üniteleri ve tek tip parça soğutması için gelişmiş soğutma sistemleri gibi gelişmiş özelliklerle donatılmıştır. Bu özel makineler büyük parçaların başarılı üretimi için kritik öneme sahiptir.

Bölüm 2: Büyük Enjeksiyonlu Kalıplama için Malzemeler ve Tasarım

Malzeme Çeşitleri

Polikarbonat, poliamid ve yüksek etkili polistiren, büyük parça üretimine uygun birçok malzeme arasındadır. Bu malzemeler dayanıklılıkları, termal dirençleri ve yüzey kaliteleri nedeniyle seçilir.

Malzeme Özellikleri

Termal genleşme, akmaya karşı direnç ve çekme mukavemeti gibi temel malzeme özellikleri, büyük parça üretiminde parçanın yaşam döngüsü boyunca stabilitesini ve performansını sağlamak için özellikle kritik öneme sahiptir.

Tasarım Hususları

Büyük enjeksiyonlu kalıplamada üretilebilirlik için tasarım, çekme, çarpıklık ve gerilim yoğunlaşması gibi zorlukları ele almalıdır. Tasarımcılar bu sorunları tahmin etmek ve azaltmak için sıklıkla akış analizi yazılımını kullanır.

Bölüm 3: Büyük Enjeksiyon Makineleri

Makine Özellikleri

Büyük enjeksiyonlu kalıplamada kullanılan yüksek tonajlı makineler, eşit kuvvet dağıtımı için çift taşıyıcılı silindirler ve büyük kalıplara uyum sağlamak için artırılmış plaka boyutları gibi belirli özelliklere sahiptir.

Sıkma Kuvveti

Büyük kalıplar için sıkıştırma kuvveti 1000 ila 6000 ton veya daha fazla olabilir; bu, kalıp boşluğunu düzgün bir şekilde doldurmak ve paketlemek için gereken önemli enjeksiyon basınçlarına karşı koymak için kritik öneme sahiptir.

Özel Özellikler

Kolonsuz makineler kalıp boyutunda daha fazla esneklik ve kalıp değiştirme kolaylığı sunar. Döner merdaneler aynı zamanda çok bileşenli uygulamalar için de kullanılmakta olup, çeşitli malzemelerin tek bir büyük parçaya entegre edilmesine olanak sağlamaktadır.

Bölüm 4: Süreç Parametreleri ve Optimizasyon

Parametrelerin Ayarlanması

Büyük enjeksiyon kalıplamada erime sıcaklığı, enjeksiyon hızı, karşı basınç ve soğuma süresi gibi proses parametreleri, son parça kalitesinin tanımlanmasında kritik öneme sahiptir ve her ürün için titizlikle optimize edilmelidir.

Ölçeklendirmedeki Zorluklar

Tutarlı eriyik akışının sağlanması ve yapısal bütünlüğün korunması, parça boyutu arttıkça giderek daha karmaşık hale gelir. Proses simülasyon teknolojisindeki ilerlemeler, bu zorlukların fiili üretimden önce çözülmesine yardımcı olur.

Kalite güvencesi

Büyük enjeksiyonlu kalıplamada, parçaların iç yapısını değerlendirmek ve sıkı kalite standartlarını karşıladıklarından emin olmak için genellikle üretim sonrasında ultrasonik ve röntgen gibi tahribatsız test yöntemleri kullanılır.

Bölüm 5: Büyük Enjeksiyonlu Kalıplama Uygulamaları

Sanayi Kullanımı

Otomotiv endüstrisi tamponlar, gösterge panelleri ve kapı panelleri gibi parçaları üretmek için büyük enjeksiyonlu kalıplama kullanıyor. Havacılıkta kabin bileşenleri ve yapısal elemanlar için kullanılır. Cihaz endüstrisi, buzdolapları ve çamaşır makinelerinin panelleri ve yapısal bileşenleri için bu teknolojiye güveniyor.

Vaka Çalışmaları

Örnekler arasında otomotiv sektöründe yüksek mukavemetli kompozitleri entegre ederek araç ağırlığını azaltmak için büyük enjeksiyon kalıplamanın kullanılması yer alıyor; bu da daha iyi yakıt verimliliği ve azaltılmış emisyonlarla sonuçlanıyor.

Bölüm 6: Avantajlar ve Sınırlamalar

Ekonomik Avantajlar

Büyük parçaları yüksek hacimlerde tutarlı kalitede üretebilme yeteneği, işçilik maliyetlerinin azalması ve verimliliğin artması dahil olmak üzere önemli ekonomik faydalara dönüşmektedir.

Çevresel hususlar

Büyük enjeksiyonlu kalıplamadaki sürdürülebilirlik çabaları, atıkların ve enerji tüketiminin azaltılmasına odaklanıyor. Çevresel etkiyi azaltmak için biyoplastiklerin ve geri dönüşüm stratejilerinin kullanımı artıyor.

Sınırlamalar

Avantajlarına rağmen, büyük enjeksiyonlu kalıplama, yüksek ilk yatırım maliyetleri, geniş üretim alanlarına duyulan ihtiyaç ve büyük boyutlu parçalar için özel taşıma gereksinimi gibi zorlukları da beraberinde getirir.

Bölüm 7: Yenilik ve Teknoloji

Makine Teknolojisindeki Gelişmeler

Son yenilikler arasında, hidrolik muadillerine kıyasla daha fazla enerji verimliliği ve hassasiyet sunan elektrikli enjeksiyonlu kalıplama makineleri bulunmaktadır.

Otomasyon ve Robotik

Robotik kullanımı yoluyla otomasyon, büyük kalıplanmış parçaların taşınmasında ve kesilmesinde daha fazla hassasiyete olanak tanıdı ve bu da verimliliğin ve güvenliğin artmasına neden oldu.

Yazılım ve Simülasyon

Kalıp akışı analizi yazılımındaki gelişmeler, tasarım aşamasında potansiyel sorunların tahmin edilmesine ve azaltılmasına olanak tanıyarak, deneme yanılma ile ilişkili zaman ve maliyeti önemli ölçüde azaltır.

Bölüm 8: En İyi Uygulamalar ve Örnek Olay Çalışmaları

Verimlilik İçin En İyi Uygulamalar

Yalın üretim yaklaşımını benimsemek, düzenli bakım programları ve enerji tasarrufu sağlayan teknolojilerin dahil edilmesi, verimli büyük enjeksiyon kalıplama operasyonlarının anahtarıdır.

Endüstri Liderleri

Husky Enjeksiyon Kalıplama Sistemleri ve Engel gibi şirketler, bu alanda sürekli olarak yenilikler yaparak büyük parça üretiminde sektör standartlarını belirlediler.

Çözüm

Geleceğe Bakış

Yeni malzemelerin entegrasyonu ve devam eden teknolojik gelişmeler, büyük enjeksiyonlu kalıplama için çeşitli endüstrilerde büyüme potansiyeli olan sağlam bir gelecek öngörüyor.

Düzenleyici Hususlar

Avrupa'daki REACH uyumluluğu ve Amerika Birleşik Devletleri'ndeki EPA yönergeleri gibi büyük enjeksiyon kalıplamayı etkileyen küresel düzenlemelere genel bir bakış dahil edilecektir.