Formsprutningslösning för plast

En omfattande steg-för-steg-guide

Plastformsprutning är en komplex och exakt tillverkningsprocess som omvandlar råplastmaterial till ett brett utbud av produkter med invecklade former och exakta dimensioner.

Steg 1

Design och mögelberedning

- Produktdesign: Processen börjar med en detaljerad produktdesign eller koncept. Designöverväganden inkluderar funktionalitet, estetik, materialval och tillverkningsbarhet.

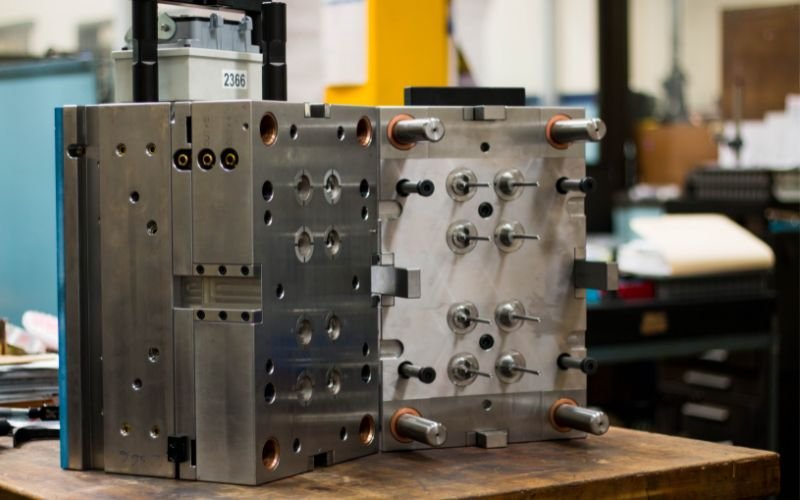

- Formdesign: En form, även känd som ett verktyg eller form, skapas utifrån produktdesignen. Formen består av två halvor – hålrummet och kärnan – som skapar formen på slutprodukten.

- Materialval: Välj lämpligt plastmaterial baserat på produktens krav, med hänsyn till faktorer som mekaniska egenskaper, kemisk beständighet och temperaturstabilitet.

- Formtillverkning: Skickliga verktygsmakare tillverkar formen med hjälp av precisionsbearbetningstekniker. Formens komplexitet och storlek påverkar tiden och kostnaden för tillverkningen.

Steg 2

Formsprutningsprocess

- Fastspänning: Formen monteras på formsprutningsmaskinen. De två halvorna är säkert stängda med hydraulisk eller mekanisk kraft för att säkerställa korrekt inriktning.

- Injektion: Plastpellets, känd som harts, matas in i formsprutningsmaskinens behållare. Pelletsen värms upp och smälts i tunnan till ett konsekvent smält tillstånd.

- Insprutningstryck och hastighet: Den smälta plasten sprutas in i formens hålrum under högt tryck. Insprutningshastigheten och trycket kontrolleras för att fylla formen och förhindra defekter som hålrum eller sjunkmärken.

- Kyl: Efter att formen är fylld börjar plasten inuti svalna och stelna. Kyltiden kontrolleras noggrant för att uppnå önskad detaljkvalitet.

- Hålla tryck: Vissa formar inkluderar att hålla trycket för att kompensera för materialkrympning under kylning. Detta säkerställer att delen behåller sin form och dimensioner.

Steg 3

Formöppning och utkastning

- Avslutad kylning: När plasten har svalnat tillräckligt och stelnat öppnas formen och avslöjar den stelnade delen inuti.

- Vräkning: Formutkastarstiften trycker ut delen ur formhåligheten. Utmatningen måste vara skonsam för att undvika att skada delens yta.

Steg 4

Efterbearbetning

- Trimning och avblinkande: Överskottsmaterial, kallat flash, avlägsnas från delen. Trimning kan involvera manuella eller automatiserade processer för att uppnå den slutliga formen.

- Sekundära operationer: Beroende på produktens krav kan ytterligare processer som borrning, bearbetning eller montering utföras.

Steg 5

Kvalitetskontroll och inspektion

- Visuell inspektion: Varje del inspekteras visuellt för defekter, såsom ytfel, färginkonsekvenser eller förvrängningar.

- Dimensionella kontroller: Delar mäts och jämförs med specifikationerna som beskrivs i designen. Avancerad mätutrustning säkerställer noggrannhet.

Steg 6

Förpackning och frakt

- Förpackning: Färdiga delar är noggrant förpackade för att förhindra skador under transport.

- Frakt: Delarna skickas till kund eller monteringsanläggning för integration i större produkter eller distribution till slutanvändare.