Introduktion

Definition av stor formsprutning

Stor formsprutning hänvisar till tillverkningsprocessen för att producera betydande plastkomponenter, vanligtvis de som överstiger 24 tum i en dimension. Det innebär att man sprutar in smält plast i ett stort formhålrum och är en oumbärlig metod för att tillverka betydande delar som används inom olika sektorer.

Kort historia och evolution

Från och med utvecklingen av den första formsprutningsmaskinen på 1870-talet har tekniken utvecklats avsevärt. I mitten av 1900-talet stimulerade efterfrågan på större plastartiklar för industriellt bruk tillväxten av stora formsprutning. Framsteg inom datorstödd design (CAD), datorstödd tillverkning (CAM) och introduktionen av formsprutningsmaskiner med hög tonnage har revolutionerat detta område.

Betydelse i modern tillverkning

Stor formsprutning är avgörande i industrier som kräver höghållfasta, lätta och komplexa delar. Processen erbjuder oöverträffad skalbarhet, repeterbarhet och materialeffektivitet, vilket gör den oumbärlig i modern tillverkning.

Avsnitt 1: Grunderna för stor formsprutning

Formsprutningsprocessen

Processen börjar med att plastgranulat matas in i en uppvärmd tunna, där de smälts. En fram- och återgående skruv eller kolvinjektor tvingar sedan in den smälta plasten i formhåligheten. När delen har svalnat matas den ut och cykeln börjar på nytt. Denna metod utmärker sig i att producera identiska delar i stora volymer med minimalt avfall.

Standard kontra storskalig

Till skillnad från standard formsprutning, stora formsprutningsmaskiner arbetar med mycket högre klämkrafter - ofta över 1000 ton. De kan rymma större formstorlekar och har förmågan att injicera plastmaterial med skottstorlekar upp till hundratals pund i vikt.

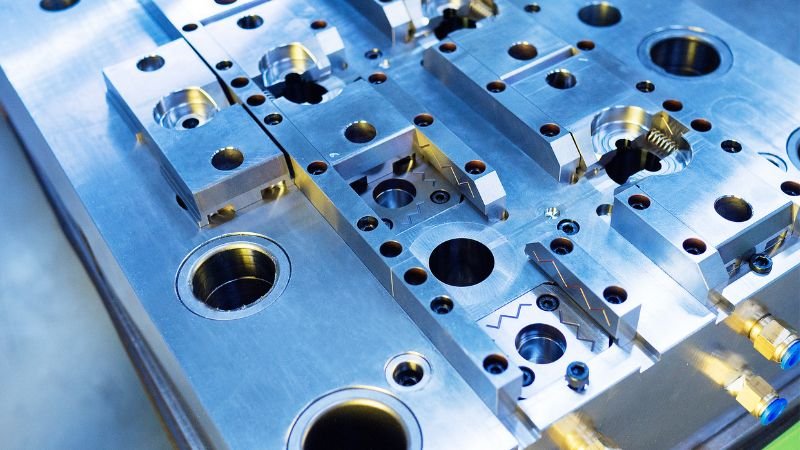

Översikt över utrustning

Stora formsprutningsmaskiner är utrustade med avancerade funktioner som styrsystem med hög precision, flera injektionsenheter för saminjektion och förbättrade kylsystem för enhetlig kylning av delar. Dessa specialiserade maskiner är avgörande för framgångsrik produktion av stora delar.

Avsnitt 2: Material och design för stor formsprutning

Materialtyper

Polykarbonat, polyamid och slagkraftig polystyren är bland de många material som är lämpliga för tillverkning av stora delar. Dessa material är valda för sin styrka, värmebeständighet och finishkvalitet.

Materialegenskaper

Viktiga materialegenskaper som termisk expansion, motstånd mot krypning och draghållfasthet är särskilt kritiska vid tillverkning av stora delar för att säkerställa delens stabilitet och prestanda under hela dess livscykel.

Designöverväganden

Design för tillverkning av stor formsprutning måste möta utmaningarna med krympning, skevhet och spänningskoncentration. Designers använder ofta programvara för flödesanalys för att förutsäga och mildra dessa problem.

Avsnitt 3: Den stora formsprutningsmaskinen

Maskinspecifikationer

Maskiner med högt tonnage som används vid stora formsprutningsmaskiner har specifika egenskaper såsom cylindrar med dubbla vagnar för jämn kraftfördelning och ökade plattstorlekar för att rymma stora formar.

Spännkraft

Klämkraften för stora formar kan variera från 1000 till 6000 ton eller mer, vilket är avgörande för att motverka de avsevärda insprutningstrycken som krävs för att fylla och packa formhåligheten ordentligt.

Specialfunktioner

Maskiner utan stag erbjuder större flexibilitet i formstorlek och enklare formbyte. Roterande plattor används också för flerkomponentapplikationer, vilket möjliggör integrering av olika material i en enda stor del.

Avsnitt 4: Processparametrar och optimering

Ställa in parametrar

Processparametrar i stor formsprutning, såsom smälttemperatur, insprutningshastighet, mottryck och kylningstid, är avgörande för att definiera den slutliga detaljkvaliteten och måste noggrant optimeras för varje produkt.

Utmaningar i skalning

Att säkerställa ett konsekvent smältflöde och bibehålla strukturell integritet blir allt mer komplext när detaljstorleken ökar. Framsteg inom processimuleringsteknik hjälper till att hantera dessa utmaningar innan den faktiska produktionen.

Kvalitetssäkring

Vid stor formsprutning används ofta oförstörande testmetoder, såsom ultraljud och röntgen, efter produktion för att utvärdera delarnas interna struktur och säkerställa att de uppfyller stränga kvalitetsstandarder.

Avsnitt 5: Tillämpningar av stor formsprutning

Industrianvändning

Bilindustrin använder stora formsprutningar för att tillverka delar som stötfångare, instrumentbrädor och dörrpaneler. Inom flyget används den för kabinkomponenter och strukturella element. Vitvaruindustrin förlitar sig på denna teknik för paneler och strukturella komponenter i kylskåp och tvättmaskiner.

Fallstudier

Exempel är användningen av stora formsprutningar inom fordonssektorn för att minska fordonsvikten genom att integrera höghållfasta kompositer, vilket har resulterat i bättre bränsleeffektivitet och minskade utsläpp.

Avsnitt 6: Fördelar och begränsningar

Ekonomiska fördelar

Förmågan att producera stora delar i stora volymer med jämn kvalitet leder till betydande ekonomiska fördelar, inklusive minskade arbetskostnader och ökad produktivitet.

Miljöhänsyn

Hållbarhetsarbetet inom stor formsprutning fokuserar på att minska avfall och energiförbrukning. Användningen av bioplaster och återvinningsstrategier ökar för att minska miljöpåverkan.

Begränsningar

Trots fördelarna medför stor formsprutning utmaningar som höga initiala investeringskostnader, behovet av stora tillverkningsutrymmen och kravet på specialiserad transport för överdimensionerade delar.

Avsnitt 7: Innovation och teknik

Maskintekniken går framåt

De senaste innovationerna inkluderar elektriska formsprutningsmaskiner, som erbjuder större energieffektivitet och precision jämfört med hydrauliska motsvarigheter.

Automation och robotik

Automatisering, genom användning av robotik, har möjliggjort större precision vid hantering och trimning av stora gjutna delar, vilket resulterat i ökad effektivitet och säkerhet.

Programvara och simulering

Framsteg inom mjukvara för analys av mögelflöden möjliggör förutsägelse och mildring av potentiella problem under designfasen, vilket avsevärt minskar tiden och kostnaderna förknippade med trial-and-error.

Avsnitt 8: Bästa praxis och fallstudier

Bästa metoder för effektivitet

Att anta en slimmad tillverkningsmetod, regelbundna underhållsscheman och införliva energibesparande teknologier är nyckeln till effektiva stora formsprutningsoperationer.

Branschledare

Företag som Husky Injection Moulding Systems och Engel har satt branschriktmärken för stora delar av produktionen, genomgående innovativa på området.

Slutsats

Framtidsutsikter

Integrationen av nya material och fortsatta tekniska framsteg förutspår en robust framtid för stora formsprutning, med potential för tillväxt inom olika industrier.

Regulatoriska överväganden

En översikt över globala bestämmelser som påverkar stora formsprutning, såsom REACH-efterlevnaden i Europa och EPA-riktlinjerna i USA, kommer att inkluderas.