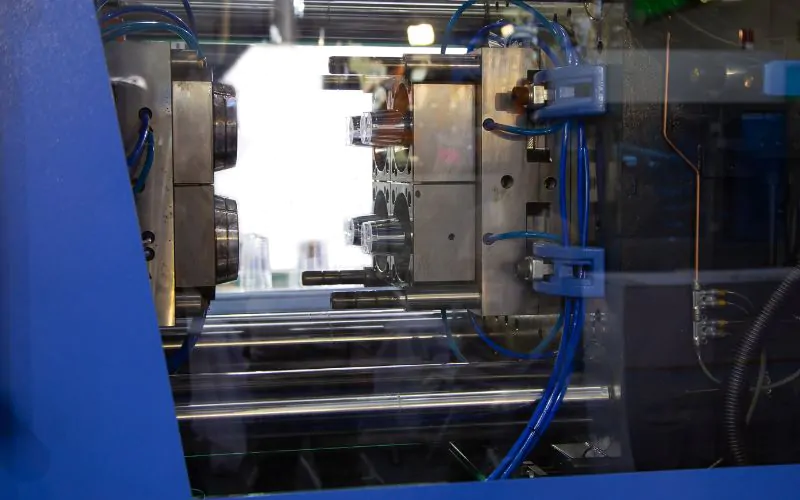

Čo je vstrekovanie plastov?

Vstrekovanie plastov je ako kúzelnícky trik na výrobu najrôznejších plastových vecí. Funguje to tak, že sa plast roztaví, vloží do formy a potom sa ochladí, aby sa vyrobilo všetko od hračiek po časti strojov.

Aké sú niektoré bežné problémy so vstrekovaním plastov?

Vstrekovanie plastov sa môže stretnúť s rôznymi problémami, ktoré ovplyvňujú kvalitu produktu, estetiku a účinnosť. Tieto problémy siahajú od povrchových defektov, ako sú spáleniny a pruhy, až po štrukturálne problémy, ako je deformácia a krehkosť.

Prečo je dôležité vyhnúť sa problémom so vstrekovaním plastov?

Niekedy kúzlo nefunguje dokonale. Plast sa môže pokaziť a spôsobiť problémy. Tieto problémy môžu spôsobiť, že veci vyzerajú zle, fungujú zle a ich oprava môže byť dokonca drahšia. Preto je dôležité vedieť, ako týmto problémom predchádzať.

Manipulácia s materiálom a kontaminácia

Myslite na výrobu plastových vecí, ako je pečenie koláča. Ak použijete zlé vajcia alebo múku, koláč nebude chutiť správne. Pri lisovaní plastov musí byť materiál, s ktorým začíname, čistý a dokonalý. Ak nie, dostaneme zlé plastové diely.

Čistota materiálu

Zabezpečenie čistoty plastovej živice je prvoradé. Dokonca aj nepatrné stopy cudzích látok, ako je prach, vlhkosť alebo kontaminanty, môžu viesť k defektom, ako sú dutiny, pruhy alebo dokonca štrukturálne nedostatky v konečnom produkte.

Najlepšie postupy pri manipulácii s materiálom

Správna manipulácia s materiálom je základom prevencie defektov. Výrobcovia by mali zaviesť a dodržiavať prísne postupy pre skladovanie, prepravu a nakladanie materiálu. Tu je niekoľko kľúčových osvedčených postupov:

- Podmienky skladovania: Surový plastový materiál by sa mal skladovať v kontrolovanom prostredí s podmienkami teploty a vlhkosti, ktoré sú v súlade so špecifikáciami materiálu. Tým sa zabráni absorpcii vlhkosti a degradácii materiálu.

- Kontrola materiálu: Pravidelne kontrolujte prichádzajúce zásielky materiálu, či nevykazujú známky poškodenia alebo kontaminácie. Odmietnite akýkoľvek materiál, ktorý nespĺňa normy kvality.

- Sušenie a príprava: Mnohé plastové živice sú hygroskopické, čo znamená, že absorbujú vlhkosť zo vzduchu. Sušenie a predbežná úprava sú základnými krokmi pred spracovaním, aby sa odstránila všetka absorbovaná vlhkosť.

- Čistá manipulácia: Operátori musia pri manipulácii s materiálom používať rukavice a čisté nástroje. Vyhýbanie sa kontaktu s holými rukami pomáha predchádzať kontaminácii.

- Čisté vybavenie: Pred vložením materiálu sa uistite, že všetko vybavenie vrátane zásobníkov a dopravníkov je čisté a bez nečistôt.

- Kontrola prachu: Implementujte opatrenia na kontrolu prachu vo výrobnom prostredí, aby ste minimalizovali riziko usadzovania nečistôt vo vzduchu na materiáli.

Prevencia a detekcia

Zistenie kontaminácie materiálu pred jeho vstupom do vstrekovacieho stroja je kľúčové. Moderné technológie, ako sú inline kontrolné systémy a pokročilé senzory, môžu pomôcť identifikovať nezrovnalosti v kvalite materiálu v reálnom čase, čo umožňuje rýchlu nápravu. Kliknutím sa dozviete, ako si vybrať plastový materiál.

Dizajn foriem a odvzdušňovanie

Srdcom každého úspešného procesu vstrekovania plastov je samotná forma. Dobre navrhnutá forma nielenže určuje formu konečného produktu, ale tiež zohráva kľúčovú úlohu pri predchádzaní defektom. Dizajn formy zahŕňa rôzne prvky, od štruktúry dutín a umiestnenia brány až po riešenia odvetrávania, z ktorých všetky majú priamy vplyv na kvalitu hotových dielov.

Vzduchové pasce

Vzduchové pasce alebo zachytené vzduchové vrecká v dutine formy sú bežným problémom, ktorý môže viesť k nežiaducim defektom, ako sú dutiny, popáleniny a zlá povrchová úprava. Tieto nepríjemné vzduchové pasce sa vyskytujú, keď sa vzduch zachytí počas procesu vstrekovania, čím bráni roztavenému plastu úplne vyplniť dutinu.

Úloha odvzdušňovania plesní

Efektívne odvetrávanie plesní je kľúčom k prevencii vzduchových pascí. Odvzdušňovanie zahŕňa zabezpečenie ciest pre zachytený vzduch, ktorý môže uniknúť z dutiny formy pri vstrekovaní roztaveného plastu. Správne odvetrávanie umožňuje rovnomerné plnenie formy a zaisťuje, že sa vzduch nezachytí, čo vedie k defektom.

- Dizajn vetracieho otvoru: Inžinieri starostlivo navrhli otvory do formy, aby uľahčili uvoľnenie vzduchu bez narušenia integrity konečného produktu. Tieto vetracie otvory sú zvyčajne úzke a strategicky umiestnené v oblastiach, kde je pravdepodobné, že sa zachytí vzduch.

- Vetrací materiál: Odvzdušňovací materiál musí byť starostlivo vybraný, aby odolal abrazívnemu charakteru plastovej živice a aby odolal opotrebovaniu v priebehu času.

- Údržba: Pravidelná údržba formy je nevyhnutná, aby boli vetracie otvory čisté a bez prekážok. V priebehu času sa vo vetracích otvoroch môžu hromadiť nečistoty alebo zvyšky plastov, čo bráni ich účinnosti.

Plesňová korózia

Korózia formy je ďalšou výzvou, ktorá môže ovplyvniť kvalitu vstrekovaných výrobkov. Korózia nastáva, keď sa materiál formy znehodnotí v dôsledku rôznych faktorov, vrátane agresívnej povahy niektorých plastových živíc, vlhkosti a teplotných výkyvov.

Stratégie prevencie korózie plesní

Zabránenie korózii plesní si vyžaduje proaktívny prístup:

- Výber materiálu formy: Vyberte materiály na formy, ktoré sú odolné voči korózii a vhodné pre špecifickú plastovú živicu, ktorá sa spracováva. Nerezová oceľ a nátery odolné voči korózii sú životaschopnými možnosťami.

- Údržba ventilácie: Pravidelne kontrolujte a udržiavajte vetracie otvory, aby ste predišli korózii. Čistenie a nanášanie ochranných náterov môže predĺžiť životnosť prieduchov.

- Kontrola životného prostredia: Udržujte výrobné prostredie v špecifikovanom rozsahu teplôt a vlhkosti, aby ste znížili pravdepodobnosť korózie plesní. Je to nevyhnutné pre dlhú životnosť formy aj kvalitu konečného produktu.

- Povrchové úpravy: Aplikácia špecializovaných náterov alebo povrchových úprav môže pomôcť chrániť formu pred koróziou.

- Proaktívna údržba: Implementujte proaktívny program údržby foriem, ktorý zahŕňa rutinné čistenie a kontrolu na zistenie a riešenie problémov s koróziou skôr, ako sa vystupňujú.

Umiestnenie brány formy

Umiestnenie brány je ďalším kľúčovým aspektom dizajnu formy, ktorý môže výrazne ovplyvniť kvalitu vstrekovaných dielov. Brána je vstupný bod, cez ktorý roztavený plast vstupuje do dutiny formy. Správne umiestnenie brány je nevyhnutné na zabezpečenie rovnomerného plnenia, minimalizáciu defektov a dosiahnutie požadovaných vlastností dielu.

Typy a výber brán

K dispozícii sú rôzne typy brán, každá má svoje výhody a obmedzenia. Výber typu brány závisí od rôznych faktorov, vrátane konštrukcie dielu, materiálu a objemu výroby. Bežné typy brán zahŕňajú:

- Priama Sprue Gate: Tento typ brány sa nachádza priamo pri vtokovom kanáli a poskytuje priamu cestu pre tok materiálu. Často sa používa na veľké diely.

- Brána ponorky: Tento typ brány sa nachádza pod povrchom dielu, vďaka čomu je v hotovom produkte menej viditeľný.

- Okrajová brána: Tento typ brány je umiestnený na okraji dielu a je vhodný pre diely so zložitou geometriou.

- Systém Hot Runner: V systéme horúcich vtokov je roztavený plast udržiavaný pri zvýšenej teplote, čo umožňuje použitie viacerých brán bez potreby žľabov. Tým sa minimalizuje plytvanie materiálom a často sa používa pri veľkoobjemovej výrobe.

Veľkosť brány a geometria

Veľkosť a geometria brány tiež zohrávajú rozhodujúcu úlohu v procese vstrekovania. Príliš malá brána môže obmedziť tok materiálu a viesť k problémom s plnením, zatiaľ čo príliš veľká brána môže viesť k nadmernému použitiu materiálu a kozmetickým chybám.

- Optimalizácia veľkosti brány: Inžinieri starostlivo vypočítajú a optimalizujú veľkosť brány na základe faktorov, ako sú vlastnosti materiálu, dizajn dielov a výrobné požiadavky.

- Geometria brány: Tvar brány ovplyvňuje tok materiálu a šmykové napätie. Zaoblené alebo skosené brány sú často preferované, aby sa minimalizovali koncentrácie napätia a kozmetické chyby.

Umenie viacerých brán

V niektorých prípadoch môže použitie viacerých brán zlepšiť proces vstrekovania. Viaceré vráta sú strategicky umiestnené tak, aby sa dosiahlo rovnomerné rozloženie materiálu, znížilo sa riziko prietokových alebo zvarových línií a zabezpečilo sa rovnomerné balenie dutiny formy.

- Vyvážený tok: Viacnásobné brány umožňujú vyvážený tok materiálu do formy, čím sa znižuje riziko nerovnomerného plnenia a defektov.

- Vylepšený kozmetický vzhľad: Viacero brán môže minimalizovať vzhľad stôp brán na hotovom produkte, čím sa zvyšuje jeho kozmetická príťažlivosť.

- Vylepšená štrukturálna integrita: Rovnomerné plnenie a balenie, uľahčené viacerými bránami, prispieva k lepšej pevnosti dielu a štrukturálnej integrite.

Kontrola teploty formy

Kontrola teploty formy je kritickým faktorom pri vstrekovaní plastov, ktorý môže výrazne ovplyvniť kvalitu dielov, estetiku a výkon. Udržiavanie konzistentných a rovnomerných teplôt formy počas celého výrobného procesu je nevyhnutné, aby sa predišlo chybám, ako sú deformácie, stopy po prepadnutí a nepresnosti rozmerov.

Význam teploty plesní

Teplota formy ovplyvňuje rôzne aspekty procesu vstrekovania:

- Materiálový tok: Správna teplota formy zaisťuje, že roztavený plast hladko prúdi do dutiny formy, čím sa minimalizujú chyby.

- Chladenie: Rovnomerná teplota formy je nevyhnutná pre rovnomerné a efektívne chladenie dielu, čím sa zabráni deformácii a iným problémom.

- Čas cyklu: Optimalizácia teploty formy môže viesť k skráteniu doby cyklu a zvýšeniu efektivity výroby.

Dosiahnutie rovnomerných teplôt formy

Udržiavanie konzistentných teplôt formy vyžaduje starostlivú kontrolu a monitorovanie. Tu je niekoľko stratégií na dosiahnutie jednotnej teploty formy:

- Chladiace kanály: Dobre navrhnuté chladiace kanály vo forme pomáhajú rovnomerne distribuovať chladiacu kvapalinu, čím zabraňujú vzniku horúcich miest alebo studených oblastí.

- Typ chladiacej kvapaliny a prietok: Výber chladiacej kvapaliny a jej prietok sú kritickými faktormi. Uprednostňujú sa chladivá s vynikajúcimi vlastnosťami prenosu tepla a optimalizovaným prúdením.

- Systémy kontroly teploty: Implementácia pokročilých systémov regulácie teploty umožňuje presnú reguláciu teplôt formy. To zaisťuje, že forma zostane počas výroby v úzkom teplotnom rozsahu.

- Riešenie kolísania teploty formy: Kolísanie teploty vo forme môže viesť k nerovnomernému chladeniu a následne k poruchám. Pravidelná údržba a úpravy formy sú nevyhnutné na to, aby sa zabránilo zmenám teploty.

Skontrolujte službu PMS Mold Tooling Service

Keď postupujeme ďalej v procese vstrekovania plastov, prichádzame do fázy vstrekovania, čo je styčný bod, kde sa roztavený plastový materiál zavádza do dutiny formy.

Krátke zábery: Keď výplne zapadnú

Krátke výstrely nastanú, keď dutina formy nie je počas fázy vstrekovania úplne vyplnená. To vedie k neúplným alebo poddimenzovaným dielom, čo môže byť závažný problém, najmä ak je prvoradá presnosť a konzistencia.

Príčiny krátkych výstrelov

Krátke zábery môžu byť spôsobené rôznymi faktormi, vrátane:

- Nedostatočný materiál: Nedostatočný objem materiálu môže spôsobiť krátky záber. Môže k tomu dôjsť v dôsledku chýb vo výpočtoch materiálu alebo chybnej funkcie vstrekovacej jednotky.

- Dizajn foriem: Nesprávny dizajn formy, vrátane veľkosti a umiestnenia brány, môže obmedziť tok plastu a viesť k neúplným výplniam.

- Teplota a tlak: Nepresné nastavenie teploty alebo tlaku môže brániť schopnosti materiálu tiecť do všetkých oblastí formy.

Lieky na krátke strely

Riešenie krátkych záberov si vyžaduje starostlivé zváženie niekoľkých faktorov:

- Úprava objemu materiálu: Kalibráciou a overením nastavení vstrekovacej jednotky zabezpečte, aby sa do formy vstreklo správne množstvo materiálu.

- Preskúmanie dizajnu foriem: Pravidelne kontrolujte a optimalizujte návrhy foriem, aby ste zabezpečili, že veľkosť brány a umiestnenie uľahčia úplné vyplnenie dutiny.

- Regulácia teploty a tlaku: Presne ovládajte nastavenia teploty a tlaku, aby ste podporili tok materiálu do všetkých častí formy.

Prebalenie: Úskalia prebytku

Zatiaľ čo krátke výstrely nechávajú diely nedostatočne naplnené, prebaľovanie zahŕňa vstrekovanie nadmerného množstva materiálu do formy. To môže viesť k chybám, ako je deformácia, záblesk alebo dokonca poškodenie samotnej formy.

Príčiny preplnenia

K preplneniu môže dôjsť v dôsledku:

- Nadmerná rýchlosť vstrekovania: Príliš rýchle vstrekovanie materiálu môže viesť k preplneniu, pretože roztavený plast narazí vo forme na odpor.

- Vysoký tlak: Zvýšený vstrekovací tlak môže spôsobiť, že sa materiál vo forme natlačí príliš tesne, čo vedie k preplneniu.

Dosiahnutie presnosti vstrekovania

Vyváženie potreby úplného vyplnenia dutiny a zabránenia preplneniu vyžaduje presnú kontrolu a monitorovanie. Výrobcovia sa musia zamerať na:

- Rýchlosť vstrekovania: Upravte rýchlosť vstrekovania tak, aby bola dutina formy dostatočne vyplnená bez rizika preplnenia.

- Kontrola tlaku: Implementujte systémy riadenia tlaku, ktoré udržujú optimálne úrovne tlaku počas procesu vstrekovania.

- Analýza materiálových tokov: Využite softvér a analytické nástroje na simuláciu toku materiálu vo forme a identifikujte potenciálne problémy ešte pred výrobou.

- Preskúmanie dizajnu foriem: Pravidelne kontrolujte návrhy foriem, aby ste sa uistili, že veľkosť brány a umiestnenie uľahčujú úplné plnenie bez preplnenia.

Učte sa Proces vstrekovania PMS

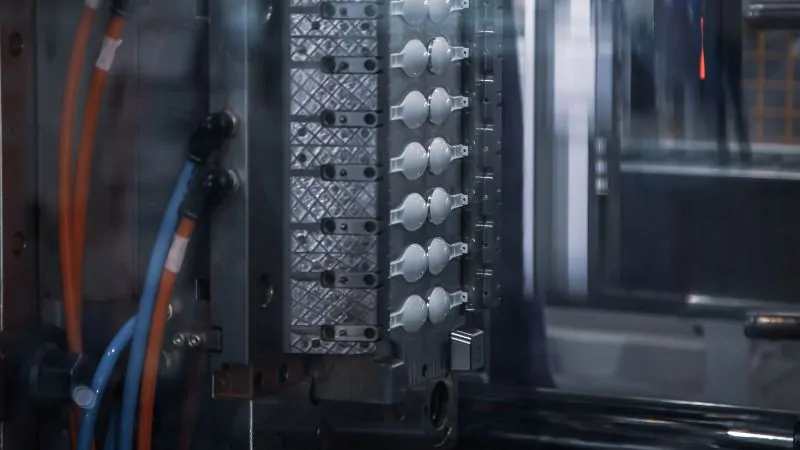

Ako postupujeme cez fázy vstrekovania plastov, dostávame sa do fázy vyhadzovania, kde sa finálny produkt uvoľňuje z formy. Tento zdanlivo jednoduchý krok predstavuje svoje vlastné jedinečné výzvy, ktoré môžu ovplyvniť kvalitu a vzhľad hotového dielu.

Značky vyhadzovacieho kolíka

Značky vyhadzovacích kolíkov sú bežné nedokonalosti, ktoré môžu poškodiť povrch inak bezchybného produktu. Tieto stopy sa vyskytujú, keď vyhadzovacie kolíky, ktoré sa používajú na vytlačenie produktu z formy, zanechajú malé priehlbiny alebo škvrny.

Príčiny značiek vyhadzovacích kolíkov

Značky vyhadzovacích kolíkov možno pripísať rôznym faktorom vrátane:

- Dizajn vyhadzovacieho kolíka: Neadekvátny dizajn, ako napríklad použitie príliš veľkých alebo malých špendlíkov, môže spôsobiť viditeľné stopy na povrchu produktu.

- Umiestnenie kolíka vyhadzovača: Zle umiestnené vyhadzovacie kolíky môžu spôsobiť stopy na nápadných miestach, ktoré ovplyvňujú estetiku produktu.

- Rýchlosť vstrekovania: Vysoké rýchlosti vstrekovania môžu zvýšiť silu, ktorou vyhadzovacie kolíky vytláčajú diely z formy, čo vedie k škvrnám.

Nerovnováha plnenia plesní

Nerovnováha plnenia formy nastáva, keď roztavený plastový materiál netečie rovnomerne cez dutinu formy, čo vedie k častiam s nekonzistentnosťou v hrúbke a vlastnostiach.

Príčiny nerovnováhy v plnení plesní

K nerovnováhe plnenia formy môže prispieť niekoľko faktorov, vrátane:

- Nedostatočný dizajn brány: Brány, ktoré sú príliš malé alebo nesprávne umiestnené, môžu brániť rovnomernému toku plastového materiálu.

- Zmeny teploty: Nerovnomerné teploty formy môžu ovplyvniť tok materiálu, čo vedie k nerovnováhe plnenia.

- Viskozita materiálu: Zmeny vo viskozite materiálu môžu viesť k nerovnomernému plneniu.

Nápravy na stopy po kolíkoch vyhadzovača a nevyváženosti plnenia

Riešenie týchto problémov si vyžaduje kombináciu starostlivého návrhu, presného ovládania a postupov údržby:

- Recenzia dizajnu vyhadzovacieho kolíka: Pravidelne kontrolujte dizajn vyhadzovacieho kolíka, aby ste zaistili správnu veľkosť a umiestnenie. Zvážte použitie viacerých kolíkov na rovnomerné rozloženie sily.

- Optimalizácia brány: Optimalizujte dizajn brány pre rovnomerný tok materiálu. Správne umiestnenie a veľkosť brány môže výrazne znížiť nerovnováhu plnenia.

- Ovládanie teploty: Udržujte rovnomerné teploty formy, aby ste zabezpečili konzistentný tok materiálu.

- Výber materiálu: Vyberte si materiály s konzistentnými viskozitnými vlastnosťami, aby ste znížili riziko nevyváženosti plnenia.

Čas cyklu

Optimalizácia doby cyklu je základným aspektom úvah po vstreknutí. Vzťahuje sa na snahu skrátiť čas potrebný na dokončenie každého cyklu procesu vstrekovania, od vstrekovania materiálu až po vysunutie dielu.

Faktory ovplyvňujúce čas cyklu

Čas cyklu ovplyvňuje niekoľko faktorov, vrátane:

- Rýchlosť vstrekovania: Úprava rýchlosti vstrekovania môže ovplyvniť čas cyklu. Vyššie rýchlosti vstrekovania môžu skrátiť čas potrebný na plnenie formy, ale môžu spôsobiť ďalšie problémy.

- Doba chladenia: Doba chladenia významne prispieva k dobe cyklu. Optimalizácia stratégií chladenia môže pomôcť skrátiť celkové časy cyklov.

- Proces vyhadzovania: Efektívne vysúvacie mechanizmy môžu pomôcť minimalizovať čas strávený odstraňovaním dielov z formy.

Warpage

Deformácia je pretrvávajúcou výzvou pri vstrekovaní plastov a môže sa vyskytnúť v rôznych fázach procesu. Deformácia zahŕňa deformáciu alebo deformáciu lisovaného dielu, čo vedie k odchýlkam od zamýšľaného tvaru alebo rozmerov.

Príčiny Warpage

Deformácia môže byť spôsobená niekoľkými faktormi:

- Nerovnomerné chladenie: Zmeny v rýchlosti chladenia môžu viesť k rozdielnemu zmršťovaniu a deformácii.

- Výber materiálu: Výber materiálu hrá významnú úlohu pri deformácii. Niektoré materiály sú náchylnejšie na deformáciu ako iné.

- Dizajn dielu: Zlý dizajn dielu, vrátane nadmerných variácií hrúbky steny, môže zvýšiť riziko deformácie.

Stratégie na prevenciu a zmiernenie deformácií

Riešenie deformácie vyžaduje mnohostranný prístup:

- Stratégia chladenia: Optimalizujte stratégie chladenia, aby ste minimalizovali diferenciálne chladenie a znížili riziko deformácie.

- Výber materiálu: Starostlivo vyberajte materiály, ktoré sú menej náchylné na deformáciu pre špecifické aplikácie.

- Preskúmanie dizajnu dielov: Neustále kontrolujte návrhy dielov, aby ste identifikovali potenciálne zdroje deformácie a implementovali vylepšenia dizajnu.

Stretávame sa s novým súborom problémov, ktoré si vyžadujú našu pozornosť. Medzi tieto problémy patrí hmla, klesajúce stopy, zvarové čiary a nepolapiteľný problém pruhov.

Burn Marks: The Scars of Overheating

Popáleniny, známe aj ako “svedecké známky” alebo “pľuzgiere,” sú nevzhľadné sfarbené plochy na povrchu lisovaných dielov. Často sa objavujú v blízkosti brány alebo na hrubších častiach dielu a sú výsledkom lokálneho prehriatia počas procesu vstrekovania.

Príčiny popálenín

Popáleniny možno pripísať niekoľkým faktorom:

- Nadmerná rýchlosť vstrekovania: Rýchle vstrekovanie roztaveného plastu môže vytvárať nadmerné teplo, čo vedie k popáleniu.

- Nedostatočné chladenie: Nedostatočné chladenie môže umožniť akumuláciu tepla v lokalizovaných oblastiach a spôsobiť popáleniny.

- Degradácia materiálu živicou: Niektoré plastové živice sú náchylnejšie na tepelnú degradáciu, čo vedie k popáleniu.

Delaminácia: Vrstvená dilema

Delaminácia sa vzťahuje na oddelenie vrstiev vo formovanej časti. Typicky sa prejavuje ako viditeľné čiary alebo oddelenia, ktoré ohrozujú štrukturálnu integritu a estetiku.

Príčiny delaminácie

Delaminácia môže nastať v dôsledku:

- Nedostatočné miešanie materiálu: Zlé premiešanie materiálov počas procesu formovania môže viesť k delaminácii.

- Kontaminácia materiálu: Kontaminanty vniknuté počas manipulácie s materiálom alebo spracovania môžu spôsobiť oddelenie vrstiev.

- Neadekvátna teplota taveniny: Nesprávne nastavenie teploty taveniny môže prispieť k delaminácii.

Jetting: Dilema rýchlosti

Tryskanie je jav, pri ktorom vysokorýchlostný prúd roztaveného plastového materiálu dopadá na povrch formy a vytvára viditeľné pruhy alebo čiary na hotovom diele. Často sa spája s použitím materiálov s vysokou viskozitou.

Príčiny tryskania

Tryskanie môže byť spustené:

- Vysoká rýchlosť vstrekovania: Nadmerné rýchlosti vstrekovania môžu viesť k tryskaniu, pretože materiál skôr naráža na povrch formy, než aby hladko prúdil do dutín.

- Dizajn brány: Nesprávny dizajn brány môže zhoršiť problémy s tryskaním.

Prietokové línie: Cesta najmenšieho odporu

Prietokové línie, tiež známe ako “zvarové línie” alebo “pletené línie,” sú často viditeľné ako slabé čiary alebo hrebene na povrchu dielu. Vyskytujú sa, keď tok roztaveného plastového materiálu narazí na odpor a znova sa spojí, pričom zanechá viditeľný šev.

Príčiny prietokových čiar

Prietokové čiary môžu byť výsledkom:

- Chladenie materiálu: Zmeny v rýchlosti ochladzovania môžu spôsobiť stuhnutie materiálu v rôznych časoch, čo vedie k prúdeniu.

- Geometria komplexnej časti: Časti so zložitou geometriou alebo viacerými vetvami sú náchylnejšie na prúdenie.

Stratégie na zmiernenie defektov

Zmiernenie týchto defektov si vyžaduje kombináciu návrhu, optimalizácie procesu a výberu materiálu:

- Redesign brány: Správny dizajn a umiestnenie brány môže znížiť riziko popálenín, delaminácie a tryskania.

- Optimalizovaná rýchlosť vstrekovania: Ovládajte rýchlosť vstrekovania, aby ste zabránili prehriatiu a tryskaniu a zároveň zabezpečili správny tok materiálu.

- Výber materiálu: Vyberte materiály, ktoré sú menej náchylné na spálenie a delamináciu.

- Dizajn nástrojov a foriem: Implementujte zmeny nástrojov a vylepšenia dizajnu foriem na zníženie pravdepodobnosti prietokových liniek.

Hmla: Opar nedokonalosti

Hmla, často označovaná ako “obťažovanie” alebo “hmla,” sa javí ako zakalený alebo zahmlený povrch na tvarovanom diele. Táto chyba môže výrazne ovplyvniť estetiku a čistotu produktu.

Príčiny hmly

Hmla sa môže vyskytnúť v dôsledku:

- Kontaminácia materiálu: Kontaminanty vniknuté počas manipulácie s materiálom alebo spracovania môžu viesť k zahmlievaniu.

- Prehrievanie: Nadmerné teploty počas procesu formovania môžu spôsobiť degradáciu materiálu, čo vedie k zahmlievaniu.

Sink Marks: The Indentation Challenge

Stopy sú priehlbiny alebo priehlbiny na povrchu lisovaného dielu. Vyskytujú sa vtedy, keď sa povrch hrubšej časti dielu ochladzuje a tuhne pomalšie ako vnútorné oblasti.

Príčiny Sink Marks

Stopy po umývaní môžu byť spôsobené:

- Nedostatočné chladenie: Nerovnomerné chladenie, najmä v hrubších častiach dielu, môže viesť k potopeniu.

- Zmrštenie materiálu: Rozdielne miery zmrštenia v rámci dielu môžu viesť k potopeniu.

Zvarové línie: kde sa stretávajú materiály

Zvarové línie, známe aj ako “pletené línie,” sa vyskytujú, keď sa dve alebo viac čel toku roztaveného plastu stretnú a znovu sa spoja počas procesu vstrekovania. Tieto čiary sú často viditeľné na povrchu hotového dielu a môžu ovplyvniť jeho štrukturálnu integritu.

Príčiny zvarových línií

Zvarové čiary sa môžu vytvárať v dôsledku:

- Obmedzenia toku materiálu: Prekážky alebo geometria vo forme môžu spôsobiť rozdelenie toku materiálu a opätovné spojenie.

- Chladenie materiálu: Zmeny v rýchlosti chladenia môžu viesť k vytvoreniu zvarových línií.

Pruhy: The Unsightly Marks

Pruhy, ako ich názov napovedá, sú viditeľné čiary alebo pruhy na povrchu lisovaného dielu. Môžu byť spôsobené rôznymi faktormi a často je ťažké ich diagnostikovať a vyriešiť.

Príčiny pruhov

Pruhy môžu byť spôsobené:

- Kontaminácia materiálu: Kontaminanty alebo nečistoty v materiáli môžu spôsobiť pruhy.

- Neadekvátne miešanie: Zlé premiešanie materiálov môže viesť k tvorbe šmúh.

Stratégie na riešenie defektov

Riešenie týchto výziev si vyžaduje kombináciu dizajnu, optimalizácie procesov a materiálového manažmentu:

- Materiálna čistota: Uistite sa, že použitý materiál je bez kontaminantov a nečistôt.

- Optimalizácia chladenia: Optimalizujte stratégie chladenia, aby ste znížili riziko stôp po umývaní a zahmlievania.

- Preskúmanie dizajnu foriem: Neustále kontrolujte návrhy foriem, aby ste identifikovali potenciálne zdroje zvarových línií a pruhov.

- Výber materiálu: Starostlivo vyberajte materiály, ktoré sú menej náchylné na tvorbu šmúh a iné chyby.

Učte sa ako PMS kontroluje kvalitu.