Решение для литья пластмасс под давлением

Подробное пошаговое руководство

Литье пластмасс под давлением — это сложный и точный производственный процесс, который превращает необработанный пластиковый материал в широкий спектр продуктов сложной формы и точных размеров.

Шаг 1

Проектирование и подготовка пресс-форм

- Дизайн продукта: Процесс начинается с детального проектирования или концепции продукта. При проектировании учитываются функциональность, эстетика, выбор материалов и технологичность.

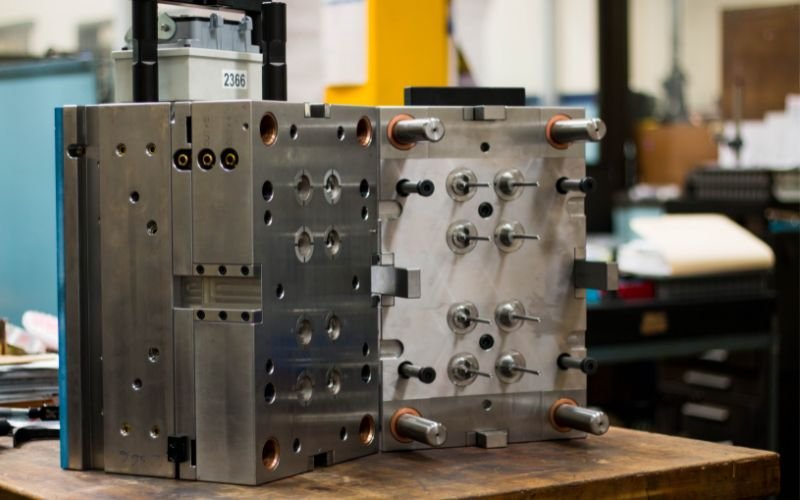

- Дизайн пресс-формы: Пресс-форма, также известная как инструмент или штамп, создается на основе конструкции изделия. Форма состоит из двух половин – полости и сердцевины, которые создают форму конечного продукта.

- Выбор материала: Выберите подходящий пластиковый материал в зависимости от требований продукта, принимая во внимание такие факторы, как механические свойства, химическая стойкость и температурная стабильность.

- Изготовление пресс-форм: Квалифицированные производители инструментов изготавливают пресс-форму с использованием методов точной механической обработки. Сложность и размер формы влияют на время и стоимость изготовления.

Шаг 2

Процесс литья под давлением

- Зажим: Пресс-форма устанавливается на термопластавтомат. Две половины надежно закрываются с помощью гидравлической или механической силы, чтобы обеспечить правильное выравнивание.

- Инъекция: Пластиковые гранулы, известные как смола, подаются в бункер термопластавтомата. Гранулы нагреваются и плавятся внутри ствола до однородного расплавленного состояния.

- Давление и скорость впрыска: Расплавленный пластик впрыскивается в полость формы под высоким давлением. Скорость и давление впрыска контролируются для заполнения формы и предотвращения таких дефектов, как пустоты или раковины.

- Охлаждение: После того, как форма заполнена, пластик внутри начинает остывать и затвердевать. Время охлаждения тщательно контролируется для достижения желаемого качества детали.

- Удерживающее давление: Некоторые формы предусматривают удерживающее давление, чтобы компенсировать усадку материала во время охлаждения. Это гарантирует, что деталь сохранит свою форму и размеры.

Шаг 3

Открытие и выброс пресс-формы

- Завершение охлаждения: Как только пластик достаточно остынет и затвердеет, форма открывается, обнажая затвердевшую часть внутри.

- Выброс: Штифты выталкивателя формы выталкивают деталь из полости формы. Выброс должен быть осторожным, чтобы не повредить поверхность детали.

Шаг 4

Постобработка

- Обрезка и депрошивка: Излишек материала, называемый облоем, удаляется из детали. Обрезка может включать ручные или автоматизированные процессы для достижения окончательной формы.

- Второстепенные операции: В зависимости от требований к продукту могут выполняться дополнительные процессы, такие как сверление, механическая обработка или сборка.

Шаг 5

Контроль качества и инспекция

- Визуальный осмотр: Каждая деталь визуально проверяется на наличие дефектов, таких как дефекты поверхности, несоответствие цвета или искажения.

- Проверка размеров: Детали измеряются и сравниваются со спецификациями, указанными в проекте. Современное измерительное оборудование обеспечивает точность.

Шаг 6

Упаковка и доставка

- Упаковка: Готовые детали тщательно упаковываются, чтобы не повредить их при транспортировке.

- Перевозки: Детали отправляются заказчику или на сборочное предприятие для интеграции в более крупные продукты или распространения среди конечных пользователей.