Rozwiązanie do formowania wtryskowego tworzyw sztucznych

Kompleksowy przewodnik krok po kroku

Formowanie wtryskowe tworzyw sztucznych to złożony i precyzyjny proces produkcyjny, który przekształca surowe tworzywo sztuczne w szeroką gamę produktów o skomplikowanych kształtach i precyzyjnych wymiarach.

Krok 1

Projektowanie i przygotowanie formy

- Projekt produktu: Proces rozpoczyna się od szczegółowego projektu lub koncepcji produktu. Rozważania projektowe obejmują funkcjonalność, estetykę, dobór materiałów i możliwości produkcyjne.

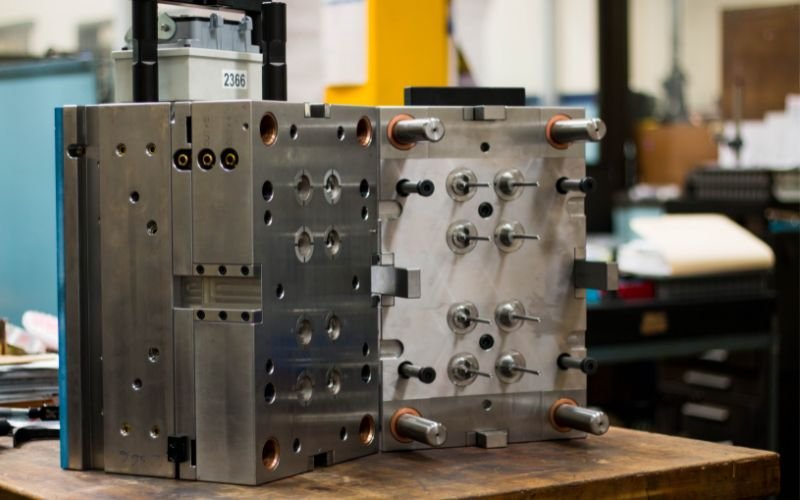

- Projekt formy: Forma, zwana także narzędziem lub matrycą, tworzona jest na podstawie projektu produktu. Forma składa się z dwóch połówek – gniazda i rdzenia – które tworzą kształt produktu końcowego.

- Wybór materiału: Wybierz odpowiedni materiał z tworzywa sztucznego w oparciu o wymagania produktu, biorąc pod uwagę takie czynniki, jak właściwości mechaniczne, odporność chemiczna i stabilność temperaturowa.

- Produkcja form: Wykwalifikowani wytwórcy narzędzi wytwarzają formy przy użyciu precyzyjnych technik obróbki. Złożoność i rozmiar formy wpływają na czas i koszt produkcji.

Krok 2

Proces formowania wtryskowego

- Mocowanie: Formę montuje się na wtryskarce. Obie połówki są bezpiecznie zamknięte za pomocą siły hydraulicznej lub mechanicznej, aby zapewnić prawidłowe wyrównanie.

- Zastrzyk: Granulki tworzywa sztucznego, zwane żywicą, podawane są do leja zasypowego wtryskarki. Pelety są podgrzewane i topione w beczce do stałego stanu stopionego.

- Ciśnienie i prędkość wtrysku: Stopione tworzywo sztuczne jest wtryskiwane do wnęki formy pod wysokim ciśnieniem. Prędkość wtrysku i ciśnienie są kontrolowane w celu wypełnienia formy i zapobiegania defektom, takim jak puste przestrzenie lub zapadnięcia.

- Chłodzenie: Po wypełnieniu formy tworzywo sztuczne wewnątrz zaczyna się ochładzać i twardnieć. Czas chłodzenia jest dokładnie kontrolowany, aby osiągnąć pożądaną jakość części.

- Ciśnienie trzymania: Niektóre formy obejmują ciśnienie docisku, aby skompensować skurcz materiału podczas chłodzenia. Dzięki temu część zachowuje swój kształt i wymiary.

Krok 3

Otwieranie i wyrzucanie formy

- Zakończenie chłodzenia: Gdy plastik wystarczająco ostygnie i stwardnieje, forma otwiera się, odsłaniając zestaloną część wewnątrz.

- Wyrzucanie: Sworznie wypychające formę wypychają część z gniazda formy. Wyrzucanie musi być delikatne, aby uniknąć uszkodzenia powierzchni części.

Krok 4

Przetwarzanie końcowe

- Przycinanie i usuwanie błysków: Nadmiar materiału, zwany wypływką, jest usuwany z części. Przycinanie może obejmować procesy ręczne lub zautomatyzowane w celu uzyskania ostatecznego kształtu.

- Operacje dodatkowe: W zależności od wymagań produktu mogą zostać wykonane dodatkowe procesy takie jak wiercenie, obróbka skrawaniem czy montaż.

Krok 5

Kontrola jakości i inspekcja

- Oględziny: Każda część jest sprawdzana wzrokowo pod kątem wad, takich jak niedoskonałości powierzchni, niespójność kolorów lub zniekształcenia.

- Kontrole wymiarowe: Części są mierzone i porównywane ze specyfikacjami określonymi w projekcie. Zaawansowany sprzęt pomiarowy zapewnia dokładność.

Krok 6

Pakowanie i wysyłka

- Opakowanie: Gotowe części są starannie pakowane, aby zapobiec uszkodzeniom podczas transportu.

- Wysyłka: Części są wysyłane do klienta lub zakładu montażowego w celu integracji z większymi produktami lub dystrybucji do użytkowników końcowych.