Wstęp

Definicja dużego formowania wtryskowego

Formowanie wtryskowe na dużą skalę odnosi się do procesu wytwarzania elementów z tworzyw sztucznych o dużych rozmiarach, zazwyczaj tych, które w dowolnym wymiarze przekraczają 24 cale. Polega na wtryskiwaniu roztopionego tworzywa sztucznego do sporej wnęki formy i jest niezastąpioną metodą wytwarzania znacznych części wykorzystywanych w różnych sektorach.

Krótka historia i ewolucja

Począwszy od opracowania pierwszej wtryskarki w latach 70. XIX wieku technologia uległa znacznej ewolucji. W połowie XX wieku zapotrzebowanie na większe elementy z tworzyw sztucznych do zastosowań przemysłowych pobudziło rozwój dużych form wtryskowych. Postępy w projektowaniu wspomaganym komputerowo (CAD), produkcji wspomaganej komputerowo (CAM) oraz wprowadzenie wtryskarek o dużym tonażu zrewolucjonizowały tę dziedzinę.

Znaczenie w nowoczesnej produkcji

Formowanie wtryskowe na dużą skalę ma kluczowe znaczenie w branżach wymagających części o dużej wytrzymałości, lekkości i złożonych. Proces zapewnia niezrównaną skalowalność, powtarzalność i efektywność materiałową, co czyni go niezbędnym w nowoczesnej produkcji.

Sekcja 1: Podstawy wielkoformatowego formowania wtryskowego

Proces formowania wtryskowego

Proces rozpoczyna się od wprowadzenia granulatu tworzywa sztucznego do podgrzewanej beczki, gdzie następuje jego stopienie. Następnie śruba posuwisto-zwrotna lub wtryskiwacz tłokowy wtłacza stopione tworzywo sztuczne do wnęki formy. Po ochłodzeniu część zostaje wyrzucona i cykl rozpoczyna się od nowa. Metoda ta doskonale nadaje się do wytwarzania identycznych części w dużych ilościach przy minimalnej ilości odpadów.

Skala standardowa kontra duża

w odróżnieniu standardowe formowanie wtryskoweduże wtryskarki pracują ze znacznie większymi siłami zwarcia – często przekraczającymi 1000 ton. Mogą pomieścić większe rozmiary form i mają możliwość wtryskiwania materiału z tworzywa sztucznego o wielkości wtrysku do setek funtów.

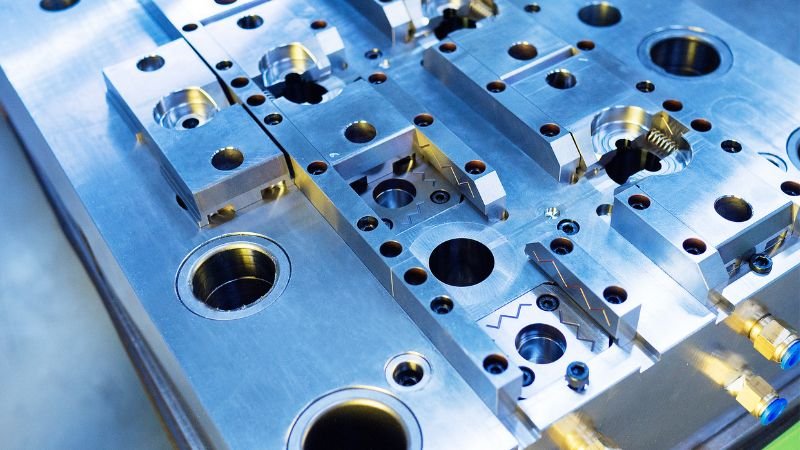

Przegląd sprzętu

Duże wtryskarki są wyposażone w zaawansowane funkcje, takie jak precyzyjne systemy sterowania, wiele jednostek wtryskowych do współwtrysku i ulepszone systemy chłodzenia zapewniające równomierne chłodzenie części. Te wyspecjalizowane maszyny mają kluczowe znaczenie dla pomyślnej produkcji dużych części.

Sekcja 2: Materiały i projektowanie dużych form wtryskowych

Rodzaje materiałów

Poliwęglan, poliamid i polistyren wysokoudarowy należą do wielu materiałów odpowiednich do produkcji dużych części. Materiały te są wybierane ze względu na ich wytrzymałość, odporność termiczną i jakość wykończenia.

Właściwości materiału

Kluczowe właściwości materiału, takie jak rozszerzalność cieplna, odporność na pełzanie i wytrzymałość na rozciąganie, są szczególnie krytyczne w przypadku produkcji dużych części, aby zapewnić stabilność i wydajność części przez cały cykl życia.

Rozważania projektowe

Projektowanie pod kątem możliwości produkcyjnych w dużych formach wtryskowych musi uwzględniać wyzwania związane ze skurczem, wypaczeniem i koncentracją naprężeń. Projektanci często korzystają z oprogramowania do analizy przepływu, aby przewidzieć i złagodzić te problemy.

Sekcja 3: Duże maszyny do formowania wtryskowego

Dane techniczne maszyny

Maszyny o dużym tonażu stosowane w dużych formach wtryskowych posiadają specyficzne cechy, takie jak cylindry z podwójnym wózkiem zapewniające równomierny rozkład siły i zwiększone rozmiary płyt dociskowych, aby pomieścić formy o dużych rozmiarach.

Siła zaciskania

Siła zwarcia w przypadku dużych form może wynosić od 1000 do 6000 ton lub więcej, co ma kluczowe znaczenie dla przeciwdziałania znacznym ciśnieniom wtrysku wymaganym do prawidłowego wypełnienia i uszczelnienia gniazda formy.

Cechy szczególne

Maszyny bezkolumnowe oferują większą elastyczność w zakresie wielkości form i łatwość wymiany form. Płyty obrotowe są również wykorzystywane do zastosowań wieloskładnikowych, umożliwiając integrację różnych materiałów w jedną dużą część.

Sekcja 4: Parametry procesu i optymalizacja

Ustawianie parametrów

Parametry procesu w dużych formach wtryskowych, takie jak temperatura stopu, prędkość wtrysku, przeciwciśnienie i czas chłodzenia, mają kluczowe znaczenie przy określaniu końcowej jakości części i muszą być skrupulatnie optymalizowane dla każdego produktu.

Wyzwania w skalowaniu

Zapewnienie stałego przepływu stopu i utrzymanie integralności strukturalnej staje się coraz bardziej złożone wraz ze wzrostem rozmiaru części. Postępy w technologii symulacji procesów pomagają stawić czoła tym wyzwaniom przed faktyczną produkcją.

Zapewnienie jakości

W przypadku formowania wtryskowego na dużą skalę często stosuje się metody badań nieniszczących, takie jak ultradźwiękowe i rentgenowskie, na etapie poprodukcyjnym, aby ocenić wewnętrzną strukturę części i upewnić się, że spełniają one rygorystyczne normy jakości.

Sekcja 5: Zastosowania wielkoformatowego formowania wtryskowego

Wykorzystanie przemysłu

Przemysł motoryzacyjny wykorzystuje duże formy wtryskowe do produkcji części takich jak zderzaki, deski rozdzielcze i panele drzwi. W przemyśle lotniczym stosuje się go do elementów kabin i elementów konstrukcyjnych. Przemysł AGD opiera się na tej technologii w przypadku paneli i elementów konstrukcyjnych lodówek i pralek.

Studium przypadku

Przykłady obejmują zastosowanie dużych form wtryskowych w sektorze motoryzacyjnym w celu zmniejszenia masy pojazdu poprzez integrację kompozytów o wysokiej wytrzymałości, co zaowocowało lepszą efektywnością paliwową i zmniejszoną emisją.

Sekcja 6: Zalety i ograniczenia

Korzyści ekonomiczne

Możliwość wytwarzania dużych części w dużych ilościach przy zachowaniu stałej jakości przekłada się na znaczne korzyści ekonomiczne, w tym obniżone koszty pracy i zwiększoną produktywność.

Względy środowiskowe

Wysiłki na rzecz zrównoważonego rozwoju w dużych formach wtryskowych skupiają się na ograniczaniu ilości odpadów i zużycia energii. Coraz częściej stosuje się biotworzywa i strategie recyklingu, aby zmniejszyć wpływ na środowisko.

Ograniczenia

Pomimo swoich zalet, duże formowanie wtryskowe wiąże się z wyzwaniami, takimi jak wysokie początkowe koszty inwestycji, potrzeba dużych przestrzeni produkcyjnych i wymóg specjalistycznego transportu części ponadgabarytowych.

Sekcja 7: Innowacje i technologia

Postęp technologii maszyn

Najnowsze innowacje obejmują elektryczne wtryskarki, które oferują większą efektywność energetyczną i precyzję w porównaniu do odpowiedników hydraulicznych.

Automatyka i Robotyka

Automatyzacja, dzięki zastosowaniu robotyki, pozwoliła na większą precyzję w obsłudze i przycinaniu dużych formowanych części, co skutkuje zwiększoną wydajnością i bezpieczeństwem.

Oprogramowanie i symulacja

Postępy w oprogramowaniu do analizy przepływu form umożliwiają przewidywanie i łagodzenie potencjalnych problemów na etapie projektowania, znacznie redukując czas i koszty związane z metodą prób i błędów.

Część 8: Najlepsze praktyki i studia przypadków

Najlepsze praktyki dotyczące wydajności

Przyjęcie podejścia do produkcji odchudzonej, regularne harmonogramy konserwacji i włączenie technologii oszczędzających energię są kluczem do wydajnych dużych operacji formowania wtryskowego.

Liderzy branży

Firmy takie jak Husky Injection Moulding Systems i Engel ustanowiły standardy branżowe w produkcji dużych części, konsekwentnie wprowadzając innowacje w tej dziedzinie.

Wniosek

Perspektywy przyszłości

Integracja nowych materiałów i ciągły postęp technologiczny przewidują solidną przyszłość wielkoformatowego formowania wtryskowego, z potencjałem wzrostu w różnych gałęziach przemysłu.

Względy regulacyjne

Zawarty zostanie przegląd globalnych przepisów mających wpływ na duże formowanie wtryskowe, takich jak zgodność z REACH w Europie i wytyczne EPA w Stanach Zjednoczonych.