ਪਲਾਸਟਿਕ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਹੱਲ

ਇੱਕ ਵਿਆਪਕ ਕਦਮ-ਦਰ-ਕਦਮ ਗਾਈਡ

ਪਲਾਸਟਿਕ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਇੱਕ ਗੁੰਝਲਦਾਰ ਅਤੇ ਸਟੀਕ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਕੱਚੇ ਪਲਾਸਟਿਕ ਦੀ ਸਮੱਗਰੀ ਨੂੰ ਗੁੰਝਲਦਾਰ ਆਕਾਰਾਂ ਅਤੇ ਸਟੀਕ ਮਾਪਾਂ ਵਾਲੇ ਉਤਪਾਦਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਵਿੱਚ ਬਦਲ ਦਿੰਦੀ ਹੈ।

ਕਦਮ 1

ਡਿਜ਼ਾਈਨ ਅਤੇ ਮੋਲਡ ਦੀ ਤਿਆਰੀ

- ਉਤਪਾਦ ਡਿਜ਼ਾਈਨ: ਪ੍ਰਕਿਰਿਆ ਇੱਕ ਵਿਸਤ੍ਰਿਤ ਉਤਪਾਦ ਡਿਜ਼ਾਈਨ ਜਾਂ ਸੰਕਲਪ ਨਾਲ ਸ਼ੁਰੂ ਹੁੰਦੀ ਹੈ। ਡਿਜ਼ਾਈਨ ਵਿਚਾਰਾਂ ਵਿੱਚ ਕਾਰਜਸ਼ੀਲਤਾ, ਸੁਹਜ-ਸ਼ਾਸਤਰ, ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਅਤੇ ਨਿਰਮਾਣਯੋਗਤਾ ਸ਼ਾਮਲ ਹੈ।

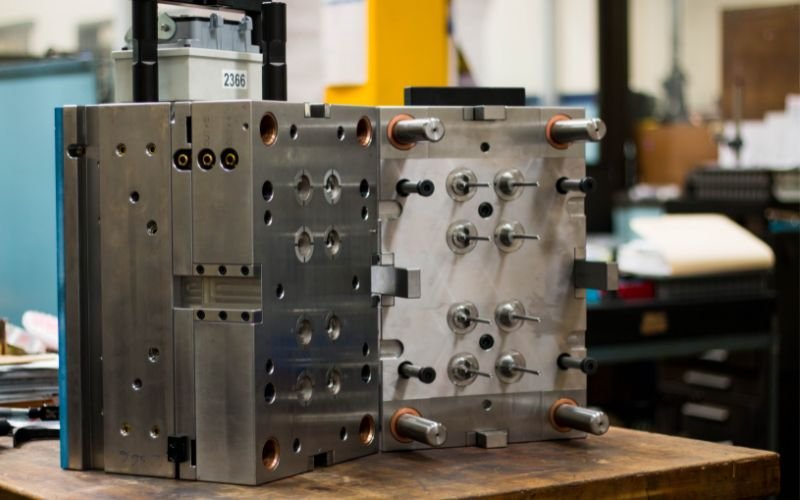

- ਮੋਲਡ ਡਿਜ਼ਾਈਨ: ਇੱਕ ਉੱਲੀ, ਜਿਸਨੂੰ ਟੂਲ ਜਾਂ ਡਾਈ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਉਤਪਾਦ ਡਿਜ਼ਾਈਨ ਦੇ ਅਧਾਰ ਤੇ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਉੱਲੀ ਵਿੱਚ ਦੋ ਹਿੱਸੇ ਹੁੰਦੇ ਹਨ - ਕੈਵਿਟੀ ਅਤੇ ਕੋਰ - ਜੋ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਸ਼ਕਲ ਬਣਾਉਂਦੇ ਹਨ।

- ਸਮੱਗਰੀ ਦੀ ਚੋਣ: ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਰਸਾਇਣਕ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਤਾਪਮਾਨ ਸਥਿਰਤਾ ਵਰਗੇ ਕਾਰਕਾਂ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦੇ ਹੋਏ ਉਤਪਾਦ ਦੀਆਂ ਲੋੜਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਢੁਕਵੀਂ ਪਲਾਸਟਿਕ ਸਮੱਗਰੀ ਦੀ ਚੋਣ ਕਰੋ।

- ਮੋਲਡ ਫੈਬਰੀਕੇਸ਼ਨ: ਹੁਨਰਮੰਦ ਟੂਲਮੇਕਰ ਸਟੀਕ ਮਸ਼ੀਨਿੰਗ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਉੱਲੀ ਦਾ ਨਿਰਮਾਣ ਕਰਦੇ ਹਨ। ਉੱਲੀ ਦੀ ਗੁੰਝਲਤਾ ਅਤੇ ਆਕਾਰ ਨਿਰਮਾਣ ਦੇ ਸਮੇਂ ਅਤੇ ਲਾਗਤ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੇ ਹਨ।

ਕਦਮ 2

ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ

- ਕਲੈਂਪਿੰਗ: ਉੱਲੀ ਨੂੰ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਮਸ਼ੀਨ ਉੱਤੇ ਮਾਊਂਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਸਹੀ ਅਲਾਈਨਮੈਂਟ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਹਾਈਡ੍ਰੌਲਿਕ ਜਾਂ ਮਕੈਨੀਕਲ ਫੋਰਸ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਦੋ ਹਿੱਸਿਆਂ ਨੂੰ ਸੁਰੱਖਿਅਤ ਢੰਗ ਨਾਲ ਬੰਦ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

- ਟੀਕਾ: ਪਲਾਸਟਿਕ ਦੀਆਂ ਗੋਲੀਆਂ, ਜਿਨ੍ਹਾਂ ਨੂੰ ਰਾਲ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਨੂੰ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਮਸ਼ੀਨ ਦੇ ਹੌਪਰ ਵਿੱਚ ਖੁਆਇਆ ਜਾਂਦਾ ਹੈ। ਗੋਲੀਆਂ ਨੂੰ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਬੈਰਲ ਦੇ ਅੰਦਰ ਇਕਸਾਰ ਪਿਘਲੇ ਹੋਏ ਰਾਜ ਵਿਚ ਪਿਘਲਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ।

- ਇੰਜੈਕਸ਼ਨ ਪ੍ਰੈਸ਼ਰ ਅਤੇ ਸਪੀਡ: ਪਿਘਲੇ ਹੋਏ ਪਲਾਸਟਿਕ ਨੂੰ ਉੱਚ ਦਬਾਅ ਹੇਠ ਉੱਲੀ ਦੀ ਖੋਲ ਵਿੱਚ ਟੀਕਾ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ। ਟੀਕੇ ਦੀ ਗਤੀ ਅਤੇ ਦਬਾਅ ਨੂੰ ਉੱਲੀ ਨੂੰ ਭਰਨ ਲਈ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਵੋਇਡਸ ਜਾਂ ਸਿੰਕ ਦੇ ਚਿੰਨ੍ਹ ਵਰਗੇ ਨੁਕਸ ਨੂੰ ਰੋਕਣਾ ਹੁੰਦਾ ਹੈ।

- ਕੂਲਿੰਗ: ਉੱਲੀ ਭਰਨ ਤੋਂ ਬਾਅਦ, ਅੰਦਰਲਾ ਪਲਾਸਟਿਕ ਠੰਡਾ ਅਤੇ ਠੋਸ ਹੋਣਾ ਸ਼ੁਰੂ ਹੋ ਜਾਂਦਾ ਹੈ। ਲੋੜੀਂਦੇ ਹਿੱਸੇ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਕੂਲਿੰਗ ਸਮੇਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

- ਹੋਲਡਿੰਗ ਦਬਾਅ: ਕੁਝ ਮੋਲਡਾਂ ਵਿੱਚ ਠੰਢਾ ਹੋਣ ਦੇ ਦੌਰਾਨ ਸਮੱਗਰੀ ਦੇ ਸੁੰਗੜਨ ਲਈ ਮੁਆਵਜ਼ਾ ਦੇਣ ਲਈ ਦਬਾਅ ਰੱਖਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਹਿੱਸਾ ਇਸਦੇ ਆਕਾਰ ਅਤੇ ਮਾਪ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਦਾ ਹੈ.

ਕਦਮ 3

ਮੋਲਡ ਓਪਨਿੰਗ ਅਤੇ ਇੰਜੈਕਸ਼ਨ

- ਕੂਲਿੰਗ ਸੰਪੂਰਨਤਾ: ਇੱਕ ਵਾਰ ਜਦੋਂ ਪਲਾਸਟਿਕ ਕਾਫ਼ੀ ਠੰਡਾ ਅਤੇ ਠੋਸ ਹੋ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਉੱਲੀ ਖੁੱਲ੍ਹ ਜਾਂਦੀ ਹੈ, ਅੰਦਰਲੇ ਠੋਸ ਹਿੱਸੇ ਨੂੰ ਪ੍ਰਗਟ ਕਰਦਾ ਹੈ।

- ਬਾਹਰ ਕੱਢਣਾ: ਮੋਲਡ ਈਜੇਕਟਰ ਪਿੰਨ ਹਿੱਸੇ ਨੂੰ ਮੋਲਡ ਕੈਵਿਟੀ ਤੋਂ ਬਾਹਰ ਧੱਕਦੇ ਹਨ। ਹਿੱਸੇ ਦੀ ਸਤ੍ਹਾ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਣ ਤੋਂ ਬਚਣ ਲਈ ਇੰਜੈਕਸ਼ਨ ਕੋਮਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

ਕਦਮ 4

ਪੋਸਟ-ਪ੍ਰੋਸੈਸਿੰਗ

- ਟ੍ਰਿਮਿੰਗ ਅਤੇ ਡਿਫਲੈਸ਼ਿੰਗ: ਵਾਧੂ ਸਮੱਗਰੀ, ਜਿਸਨੂੰ ਫਲੈਸ਼ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਹਿੱਸੇ ਤੋਂ ਹਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਅੰਤਮ ਆਕਾਰ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਟ੍ਰਿਮਿੰਗ ਵਿੱਚ ਮੈਨੂਅਲ ਜਾਂ ਸਵੈਚਾਲਿਤ ਪ੍ਰਕਿਰਿਆਵਾਂ ਸ਼ਾਮਲ ਹੋ ਸਕਦੀਆਂ ਹਨ।

- ਸੈਕੰਡਰੀ ਓਪਰੇਸ਼ਨ: ਉਤਪਾਦ ਦੀਆਂ ਲੋੜਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦਿਆਂ, ਵਾਧੂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਜਿਵੇਂ ਕਿ ਡ੍ਰਿਲੰਗ, ਮਸ਼ੀਨਿੰਗ, ਜਾਂ ਅਸੈਂਬਲਿੰਗ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।

ਕਦਮ 5

ਗੁਣਵੱਤਾ ਨਿਯੰਤਰਣ ਅਤੇ ਨਿਰੀਖਣ

- ਵਿਜ਼ੂਅਲ ਨਿਰੀਖਣ: ਹਰੇਕ ਹਿੱਸੇ ਦਾ ਨੁਕਸ, ਜਿਵੇਂ ਕਿ ਸਤਹ ਦੀਆਂ ਕਮੀਆਂ, ਰੰਗ ਦੀ ਅਸੰਗਤਤਾ, ਜਾਂ ਵਿਗਾੜ ਲਈ ਦ੍ਰਿਸ਼ਟੀਗਤ ਤੌਰ 'ਤੇ ਨਿਰੀਖਣ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

- ਅਯਾਮੀ ਜਾਂਚ: ਭਾਗਾਂ ਨੂੰ ਮਾਪਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਡਿਜ਼ਾਈਨ ਵਿੱਚ ਦਰਸਾਏ ਗਏ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨਾਲ ਤੁਲਨਾ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਉੱਨਤ ਮਾਪ ਉਪਕਰਣ ਸ਼ੁੱਧਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਕਦਮ 6

ਪੈਕੇਜਿੰਗ ਅਤੇ ਸ਼ਿਪਿੰਗ

- ਪੈਕੇਜਿੰਗ: ਢੋਆ-ਢੁਆਈ ਦੇ ਦੌਰਾਨ ਨੁਕਸਾਨ ਨੂੰ ਰੋਕਣ ਲਈ ਤਿਆਰ ਕੀਤੇ ਹਿੱਸਿਆਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਪੈਕ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

- ਸ਼ਿਪਿੰਗ: ਹਿੱਸੇ ਵੱਡੇ ਉਤਪਾਦਾਂ ਵਿੱਚ ਏਕੀਕਰਣ ਜਾਂ ਅੰਤ-ਉਪਭੋਗਤਾਵਾਂ ਨੂੰ ਵੰਡਣ ਲਈ ਗਾਹਕ ਜਾਂ ਅਸੈਂਬਲੀ ਸਹੂਲਤ ਨੂੰ ਭੇਜੇ ਜਾਂਦੇ ਹਨ।