Injeksjonsstøping i plast

En omfattende trinn-for-trinn-veiledning

Plastsprøytestøping er en kompleks og presis produksjonsprosess som forvandler rå plastmateriale til et bredt spekter av produkter med intrikate former og presise dimensjoner.

Trinn 1

Design og muggforberedelse

- Produktdesign: Prosessen begynner med et detaljert produktdesign eller konsept. Designhensyn inkluderer funksjonalitet, estetikk, materialvalg og produksjonsevne.

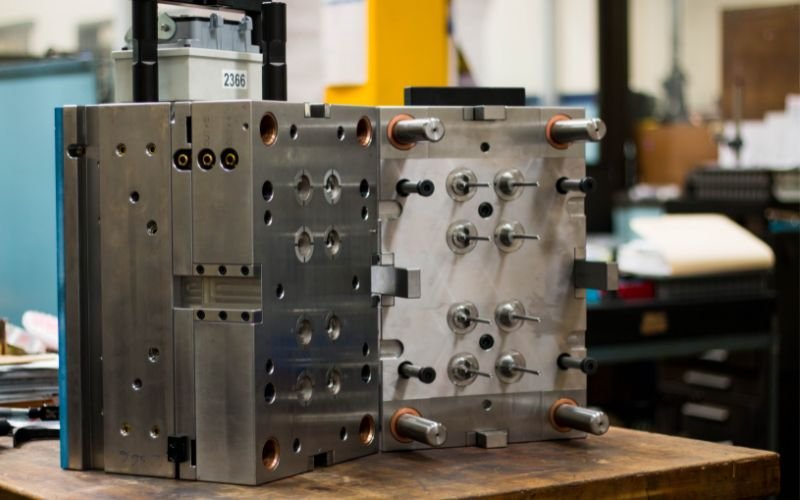

- Formdesign: En form, også kjent som et verktøy eller form, lages basert på produktdesignet. Formen består av to halvdeler – hulrommet og kjernen – som skaper formen til sluttproduktet.

- Materialvalg: Velg riktig plastmateriale basert på produktets krav, med tanke på faktorer som mekaniske egenskaper, kjemisk motstand og temperaturstabilitet.

- Formfremstilling: Dyktige verktøymakere produserer formen ved hjelp av presisjonsbearbeidingsteknikker. Formens kompleksitet og størrelse påvirker tiden og kostnadene for fabrikasjon.

Trinn 2

Injeksjonsstøpingsprosess

- Klemming: Formen monteres på sprøytestøpemaskinen. De to halvdelene er forsvarlig lukket ved hjelp av hydraulisk eller mekanisk kraft for å sikre riktig justering.

- Injeksjon: Plastpellets, kjent som harpiks, mates inn i sprøytestøpemaskinens trakt. Pellets oppvarmes og smeltes inne i fatet til en konsistent smeltet tilstand.

- Injeksjonstrykk og hastighet: Den smeltede plasten sprøytes inn i formens hulrom under høyt trykk. Injeksjonshastigheten og trykket kontrolleres for å fylle formen og forhindre defekter som tomrom eller synkemerker.

- Avkjøling: Etter at formen er fylt, begynner plasten inni å avkjøles og stivne. Avkjølingstiden er nøye kontrollert for å oppnå ønsket delkvalitet.

- Holdetrykk: Noen former inkluderer holdetrykk for å kompensere for materialkrymping under avkjøling. Dette sikrer at delen beholder sin form og dimensjoner.

Trinn 3

Muggåpning og utstøting

- Kjølefullføring: Når plasten er tilstrekkelig avkjølt og størknet, åpnes formen og avslører den størknede delen inni.

- Utkast: Formutkasterpinnene skyver delen ut av formhulen. Utstøtingen må være skånsom for å unngå å skade delens overflate.

Trinn 4

Etterbehandling

- Trimming og avblink: Overflødig materiale, kalt flash, fjernes fra delen. Trimming kan innebære manuelle eller automatiserte prosesser for å oppnå den endelige formen.

- Sekundære operasjoner: Avhengig av produktets krav, kan tilleggsprosesser som boring, maskinering eller montering utføres.

Trinn 5

Kvalitetskontroll og inspeksjon

- Visuell inspeksjon: Hver del blir visuelt inspisert for defekter, for eksempel overflatefeil, fargeinkonsekvenser eller forvrengning.

- Dimensjonssjekker: Deler måles og sammenlignes med spesifikasjonene som er skissert i designet. Avansert måleutstyr sikrer nøyaktighet.

Trinn 6

Emballasje og frakt

- Emballasje: Ferdige deler er nøye pakket for å forhindre skade under transport.

- Frakt: Delene sendes til kunden eller monteringsanlegget for integrering i større produkter eller distribusjon til sluttbrukere.