Introduksjon

Definisjon av stor sprøytestøping

Stor sprøytestøping refererer til fabrikasjonsprosessen for å produsere store plastkomponenter, vanligvis de som overstiger 24 tommer i en dimensjon. Det innebærer å injisere smeltet plast i et stort formhulrom og er en uunnværlig metode for å lage betydelige deler som brukes i ulike sektorer.

Kort historie og evolusjon

Fra og med utviklingen av den første sprøytestøpemaskinen på 1870-tallet, har teknologien utviklet seg betydelig. På midten av 1900-tallet ansporet etterspørselen etter større plastartikler til industriell bruk veksten av store sprøytestøping. Fremskritt innen datastøttet design (CAD), datastøttet produksjon (CAM) og introduksjonen av sprøytestøpemaskiner med høy tonnasje har revolusjonert dette feltet.

Viktighet i moderne produksjon

Stor sprøytestøping er avgjørende i bransjer som krever høystyrke, lette og komplekse deler. Prosessen tilbyr uovertruffen skalerbarhet, repeterbarhet og materialeffektivitet, noe som gjør den uunnværlig i moderne produksjon.

Del 1: Grunnleggende om stor sprøytestøping

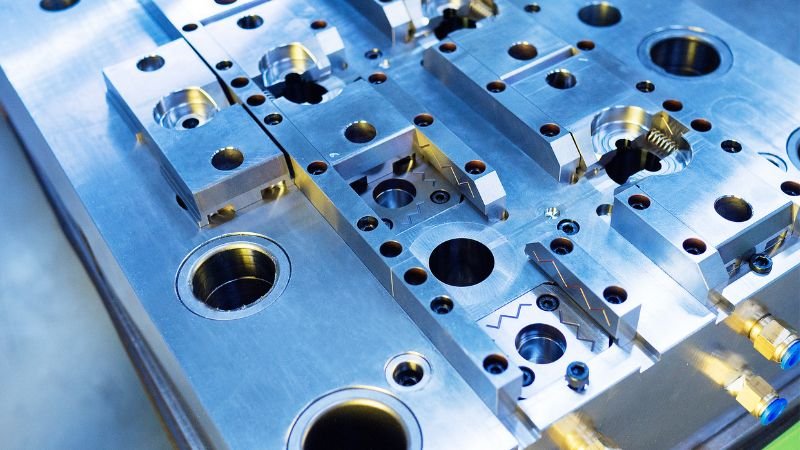

Sprøytestøpingsprosessen

Prosessen starter med å mate plastgranulat inn i en oppvarmet tønne, hvor de smeltes. En frem- og tilbakegående skrue eller raminjektor tvinger deretter den smeltede plasten inn i formhulen. Når den er avkjølt, kastes delen ut, og syklusen begynner på nytt. Denne metoden utmerker seg ved å produsere identiske deler i store volumer med minimalt avfall.

Standard vs. stor skala

I motsetning til standard sprøytestøping, store sprøytestøpemaskiner opererer med mye høyere klemkrefter - ofte over 1000 tonn. De kan romme større formstørrelser og har evnen til å injisere plastmateriale med skuddstørrelser opp til hundrevis av pund i vekt.

Oversikt over utstyr

Store sprøytestøpemaskiner er utstyrt med avanserte funksjoner som høypresisjonskontrollsystemer, flere injeksjonsenheter for saminjeksjon og forbedrede kjølesystemer for jevn delkjøling. Disse spesialiserte maskinene er avgjørende for vellykket produksjon av store deler.

Seksjon 2: Materialer og design for store sprøytestøping

Materialtyper

Polykarbonat, polyamid og kraftig polystyren er blant de mange materialene som egner seg for store deler. Disse materialene er valgt for styrke, termisk motstand og finishkvalitet.

Materialegenskaper

Viktige materialegenskaper som termisk ekspansjon, motstand mot kryp og strekkstyrke er spesielt kritiske i produksjon av store deler for å sikre delens stabilitet og ytelse gjennom hele livssyklusen.

Designhensyn

Design for produksjonsdyktighet i store sprøytestøping må møte utfordringene med krymping, forvrengning og spenningskonsentrasjon. Designere bruker ofte programvare for flytanalyse for å forutsi og redusere disse problemene.

Seksjon 3: Det store sprøytestøpemaskineriet

Maskinspesifikasjoner

Maskiner med høy tonnasje som brukes i store sprøytestøping har spesifikke egenskaper som dobbeltvognssylindre for jevn kraftfordeling og økte platestørrelser for å imøtekomme store former.

Klemkraft

Klemkraften for store støpeformer kan variere fra 1000 til 6000 tonn eller mer, noe som er avgjørende for å motvirke de betydelige injeksjonstrykkene som kreves for å fylle og pakke støpeformens hulrom ordentlig.

Spesielle funksjoner

Maskiner uten bånd gir større fleksibilitet i formstørrelse og enkel formbytte. Roterende plater brukes også for flerkomponentapplikasjoner, noe som muliggjør integrering av forskjellige materialer i en enkelt stor del.

Del 4: Prosessparametere og optimalisering

Innstilling av parametere

Prosessparametere i store sprøytestøping, som smeltetemperatur, injeksjonshastighet, mottrykk og avkjølingstid, er avgjørende for å definere den endelige delens kvalitet og må optimaliseres omhyggelig for hvert produkt.

Utfordringer i skalering

Å sikre konsistent smelteflyt og opprettholde strukturell integritet blir stadig mer komplisert ettersom delstørrelsen øker. Fremskritt innen prosesssimuleringsteknologi bidrar til å møte disse utfordringene før faktisk produksjon.

Kvalitetssikring

I stor sprøytestøping brukes ikke-destruktive testmetoder, som ultralyd og røntgen, ofte etter produksjon for å evaluere den interne strukturen til delene og sikre at de oppfyller strenge kvalitetsstandarder.

Seksjon 5: Bruk av store sprøytestøping

Bransjeutnyttelse

Bilindustrien bruker store sprøytestøping for å produsere deler som støtfangere, dashbord og dørpaneler. I romfart brukes den til kabinkomponenter og strukturelle elementer. Hvitevareindustrien er avhengig av denne teknologien for paneler og strukturelle komponenter i kjøleskap og vaskemaskiner.

Kasusstudier

Eksempler inkluderer bruken av store sprøytestøping i bilindustrien for å redusere kjøretøyets vekt ved å integrere høystyrkekompositter, noe som har resultert i bedre drivstoffeffektivitet og reduserte utslipp.

Del 6: Fordeler og begrensninger

Økonomiske fordeler

Evnen til å produsere store deler i høye volum med jevn kvalitet gir betydelige økonomiske fordeler, inkludert reduserte arbeidskostnader og økt produktivitet.

Miljøhensyn

Bærekraftsinnsats i stor sprøytestøping fokuserer på å redusere avfall og energiforbruk. Bruken av bioplast og resirkuleringsstrategier øker for å redusere miljøpåvirkningen.

Begrensninger

Til tross for fordelene, byr stor sprøytestøping på utfordringer som høye initiale investeringskostnader, behovet for store produksjonsrom og kravet om spesialisert transport for overdimensjonerte deler.

Seksjon 7: Innovasjon og teknologi

Maskinteknologien gjør fremskritt

Nylige innovasjoner inkluderer elektriske sprøytestøpemaskiner, som tilbyr større energieffektivitet og presisjon sammenlignet med hydrauliske motstykker.

Automatisering og robotikk

Automatisering, gjennom bruk av robotikk, har muliggjort større presisjon i håndtering og trimming av store støpte deler, noe som har resultert i økt effektivitet og sikkerhet.

Programvare og simulering

Fremskritt i programvare for moldflowanalyse gjør det mulig å forutsi og redusere potensielle problemer under designfasen, noe som reduserer tiden og kostnadene forbundet med prøving og feiling betydelig.

Del 8: Beste praksis og kasusstudier

Beste praksis for effektivitet

Å ta i bruk en slank produksjonstilnærming, regelmessige vedlikeholdsplaner og innlemming av energibesparende teknologier er nøkkelen til effektive store sprøytestøpingsoperasjoner.

Bransjeledere

Selskaper som Husky Injection Molding Systems og Engel har satt industristandarder for store deler av produksjonen, og har konsekvent innovert på feltet.

Konklusjon

Fremtidsutsikter

Integreringen av nye materialer og fortsatte teknologiske fremskritt spår en robust fremtid for store sprøytestøping, med potensial for vekst i ulike bransjer.

Regulatoriske hensyn

En oversikt over globale forskrifter som påvirker store sprøytestøping, slik som REACH-samsvaret i Europa og EPA-retningslinjene i USA, vil bli inkludert.