Penyelesaian Pengacuan Suntikan Plastik

Panduan Langkah demi Langkah yang Komprehensif

Pengacuan suntikan plastik ialah proses pembuatan yang kompleks dan tepat yang mengubah bahan plastik mentah kepada pelbagai produk dengan bentuk yang rumit dan dimensi yang tepat.

Langkah 1

Reka Bentuk dan Penyediaan Acuan

- Reka Bentuk Produk: Proses ini bermula dengan reka bentuk atau konsep produk yang terperinci. Pertimbangan reka bentuk termasuk kefungsian, estetika, pemilihan bahan dan kebolehkilangan.

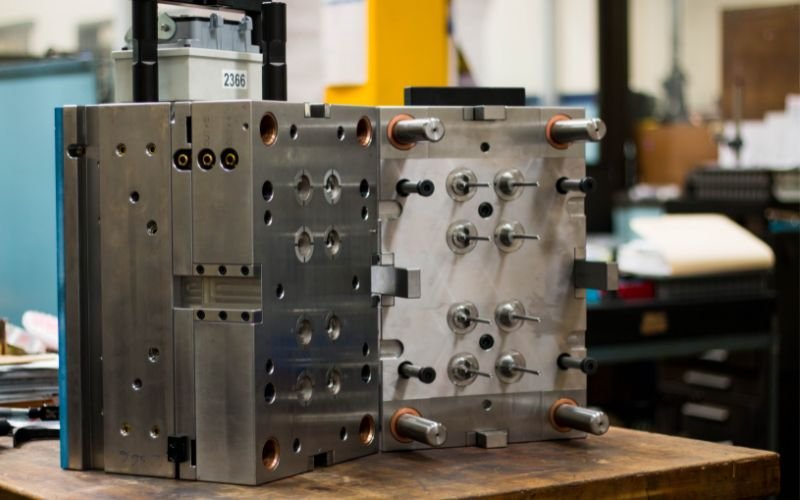

- Reka bentuk acuan: Acuan, juga dikenali sebagai alat atau die, dicipta berdasarkan reka bentuk produk. Acuan terdiri daripada dua bahagian - rongga dan teras - yang mencipta bentuk produk akhir.

- Pemilihan Bahan: Pilih bahan plastik yang sesuai berdasarkan keperluan produk, dengan mengambil kira faktor seperti sifat mekanikal, rintangan kimia dan kestabilan suhu.

- Pembuatan acuan: Pembuat alatan mahir mengeluarkan acuan menggunakan teknik pemesinan ketepatan. Kerumitan dan saiz acuan mempengaruhi masa dan kos fabrikasi.

Langkah 2

Proses Pengacuan Suntikan

- Pengapit: Acuan dipasang pada mesin pengacuan suntikan. Kedua-dua bahagian ditutup dengan selamat menggunakan daya hidraulik atau mekanikal untuk memastikan penjajaran yang betul.

- Suntikan: Pelet plastik, yang dikenali sebagai resin, dimasukkan ke dalam corong mesin pengacuan suntikan. Pelet dipanaskan dan dicairkan di dalam tong kepada keadaan cair yang konsisten.

- Tekanan dan Kelajuan Suntikan: Plastik cair disuntik ke dalam rongga acuan di bawah tekanan tinggi. Kelajuan dan tekanan suntikan dikawal untuk mengisi acuan dan mengelakkan kecacatan seperti lompang atau tanda sink.

- penyejukan: Selepas acuan diisi, plastik di dalamnya mula sejuk dan memejal. Masa penyejukan dikawal dengan teliti untuk mencapai kualiti bahagian yang diingini.

- Tekanan Penahanan: Sesetengah acuan termasuk menahan tekanan untuk mengimbangi pengecutan bahan semasa penyejukan. Ini memastikan bahagian itu mengekalkan bentuk dan dimensinya.

Langkah 3

Pembukaan Acuan dan Pelepasan

- Penyejukan Penyelesaian: Apabila plastik telah cukup sejuk dan pepejal, acuan terbuka, mendedahkan bahagian pepejal di dalamnya.

- Ejection: Pin ejektor acuan menolak bahagian keluar dari rongga acuan. Pancutan mestilah lembut untuk mengelak daripada merosakkan permukaan bahagian.

Langkah 4

Pasca Pemprosesan

- Memangkas dan Menyahkilat: Bahan berlebihan, dipanggil kilat, dikeluarkan dari bahagian tersebut. Pemangkasan mungkin melibatkan proses manual atau automatik untuk mencapai bentuk akhir.

- Operasi Sekunder: Bergantung pada keperluan produk, proses tambahan seperti penggerudian, pemesinan atau pemasangan mungkin dilakukan.

Langkah 5

Kawalan Kualiti dan Pemeriksaan

- Pemeriksaan Visual: Setiap bahagian diperiksa secara visual untuk mengesan kecacatan, seperti ketidaksempurnaan permukaan, ketidakkonsistenan warna atau herotan.

- Pemeriksaan Dimensi: Bahagian diukur dan dibandingkan dengan spesifikasi yang digariskan dalam reka bentuk. Peralatan pengukuran lanjutan memastikan ketepatan.

Langkah 6

Pembungkusan dan Penghantaran

- Pembungkusan: Bahagian siap dibungkus dengan teliti untuk mengelakkan kerosakan semasa pengangkutan.

- Penghantaran: Alat ganti dihantar kepada pelanggan atau kemudahan pemasangan untuk disepadukan ke dalam produk yang lebih besar atau pengedaran kepada pengguna akhir.