Įvadas

Didelio įpurškimo formos apibrėžimas

Didelis liejimas liejimas reiškia gamybos procesą, skirtą didelių plastikinių komponentų gamybai, paprastai tų, kurių bet kuris matmuo viršija 24 colius. Tai apima išlydyto plastiko įpurškimą į didelę formos ertmę ir yra nepakeičiamas būdas gaminti svarbias dalis, naudojamas įvairiuose sektoriuose.

Trumpa istorija ir evoliucija

Pradedant nuo pirmosios įpurškimo liejimo mašinos sukūrimo 1870-aisiais, ši technologija labai patobulėjo. XX amžiaus viduryje didesnių plastikinių gaminių, skirtų pramoniniam naudojimui, paklausa paskatino didelių įpurškimo formų augimą. Kompiuterinio projektavimo (CAD), kompiuterinės gamybos (CAM) pažanga ir didelio tonažo liejimo mašinų pristatymas sukėlė revoliuciją šioje srityje.

Svarba šiuolaikinėje gamyboje

Didelis liejimas yra labai svarbus pramonės šakose, kurioms reikia didelio stiprumo, lengvų ir sudėtingų dalių. Šis procesas suteikia neprilygstamą mastelį, pakartojamumą ir medžiagų efektyvumą, todėl jis yra būtinas šiuolaikinėje gamyboje.

1 skyrius. Didelio liejimo įpurškimo pagrindai

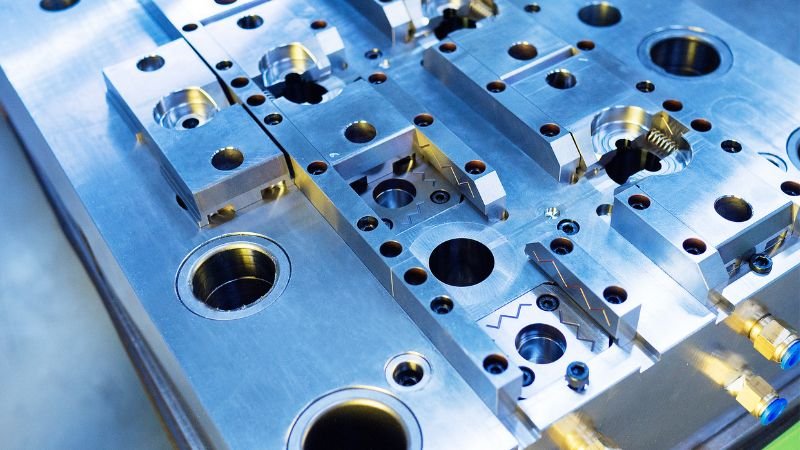

Įpurškimo formavimo procesas

Procesas prasideda plastiko granulių padavimu į įkaitintą statinę, kur jos išlydomos. Tada sraigtinis sraigtas arba cilindrinis purkštukas priverčia išlydytą plastiką į formos ertmę. Atvėsus, dalis išstumiama ir ciklas prasideda iš naujo. Šis metodas puikiai tinka gaminant identiškas dalis dideliais kiekiais su minimaliomis atliekomis.

Standartinis palyginti su dideliu mastu

Skirtingai nei standartinis įpurškimas, didelės liejimo mašinos veikia su daug didesne suspaudimo jėga – dažnai viršija 1000 tonų. Jie gali pritaikyti didesnio dydžio formas ir gali įpurkšti plastikinę medžiagą, kurios šratų dydis gali siekti šimtus svarų.

Įrangos apžvalga

Didelėse liejimo mašinose įrengtos pažangios funkcijos, pvz., didelio tikslumo valdymo sistemos, keli įpurškimo įrenginiai, skirti bendrai įpurškimui, ir patobulintos aušinimo sistemos, užtikrinančios vienodą dalių aušinimą. Šios specializuotos mašinos yra labai svarbios sėkmingam didelių dalių gamybai.

2 skyrius: Medžiagos ir dizainas dideliam liejimui

Medžiagų tipai

Polikarbonatas, poliamidas ir didelio smūgio polistirenas yra tarp daugelio medžiagų, tinkamų didelių dalių gamybai. Šios medžiagos parenkamos pagal stiprumą, šiluminę varžą ir apdailos kokybę.

Medžiagos savybės

Pagrindinės medžiagos savybės, tokios kaip šiluminis plėtimasis, atsparumas valkšnumui ir atsparumas tempimui, yra ypač svarbios gaminant didelę dalį, kad būtų užtikrintas dalies stabilumas ir veikimas per visą jos gyvavimo ciklą.

Dizaino svarstymai

Didelio įpurškimo liejimo gamybai skirtas dizainas turi atitikti susitraukimo, deformacijos ir įtempių koncentracijos iššūkius. Dizaineriai dažnai naudoja srautų analizės programinę įrangą, kad nuspėtų ir sušvelnintų šias problemas.

3 skyrius: Didelės liejimo mašinos

Mašinos specifikacijos

Didelio tonažo mašinos, naudojamos dideliems liejimo įpurškimams, pasižymi specifinėmis savybėmis, tokiomis kaip dviejų vežimėlių cilindrai, užtikrinantys vienodą jėgos paskirstymą, ir didesni plokštumos dydžiai, kad būtų galima pritaikyti dideles formas.

Suspaudimo jėga

Didelių formų suspaudimo jėga gali svyruoti nuo 1000 iki 6000 tonų ar daugiau, o tai labai svarbu norint atremti didelį įpurškimo slėgį, reikalingą norint tinkamai užpildyti ir supakuoti formos ertmę.

Ypatingos savybės

Mašinos be sijų suteikia didesnį lankstumą nustatant formos dydį ir lengvą pelėsių keitimą. Rotacinės plokštės taip pat naudojamos kelių komponentų taikymui, todėl į vieną didelę dalį galima integruoti įvairias medžiagas.

4 skyrius: Proceso parametrai ir optimizavimas

Parametrų nustatymas

Didelio liejimo liejimo proceso parametrai, tokie kaip lydymosi temperatūra, įpurškimo greitis, priešslėgis ir aušinimo laikas, yra labai svarbūs nustatant galutinės dalies kokybę ir turi būti kruopščiai optimizuoti kiekvienam gaminiui.

Mastelio keitimo iššūkiai

Didėjant dalies dydžiui, užtikrinti nuoseklų lydalo srautą ir išlaikyti konstrukcijos vientisumą tampa vis sudėtingiau. Proceso modeliavimo technologijos pažanga padeda išspręsti šiuos iššūkius prieš faktinę gamybą.

Kokybės užtikrinimas

Didelės apimties liejimo įpurškimo atveju neardomieji bandymo metodai, tokie kaip ultragarsas ir rentgeno spinduliai, dažnai naudojami po gamybos, siekiant įvertinti dalių vidinę struktūrą ir užtikrinti, kad jos atitiktų griežtus kokybės standartus.

5 skyrius. Didelio įpurškimo liejimo taikymas

Pramonės panaudojimas

Automobilių pramonė naudoja didelius liejinius, kad gamintų tokias dalis kaip buferiai, prietaisų skydeliai ir durų plokštės. Aviacijos erdvėje jis naudojamas salono komponentams ir konstrukciniams elementams. Prietaisų pramonė remiasi šia technologija šaldytuvų ir skalbimo mašinų plokštėms ir konstrukciniams komponentams.

Atvejų analizės

Pavyzdžiai apima didelių įpurškimo formų naudojimą automobilių sektoriuje, siekiant sumažinti transporto priemonės masę, integruojant itin tvirtus kompozitus, o tai pagerino degalų efektyvumą ir sumažino išmetamųjų teršalų kiekį.

6 skyrius: Privalumai ir apribojimai

Ekonominiai pranašumai

Galimybė gaminti dideles dalis dideliais kiekiais ir tolygiai kokybiškai duoda didelę ekonominę naudą, įskaitant sumažėjusias darbo sąnaudas ir didesnį našumą.

Aplinkosaugos svarstymai

Didelės apimties liejimo tvarumo pastangos sutelktos į atliekų ir energijos suvartojimo mažinimą. Siekiant sumažinti poveikį aplinkai, vis dažniau naudojamas bioplastikas ir perdirbimo strategijos.

Apribojimai

Nepaisant pranašumų, didelis įpurškimas kelia iššūkių, tokių kaip didelės pradinės investicijų sąnaudos, didelių gamybos patalpų poreikis ir specializuoto didelių gabaritų dalių transportavimo reikalavimas.

7 skyrius. Inovacijos ir technologijos

Mašinų technologijų pažanga

Naujausios naujovės apima elektrines įpurškimo liejimo mašinas, kurios užtikrina didesnį energijos vartojimo efektyvumą ir tikslumą, palyginti su hidraulinėmis kolegomis.

Automatika ir robotika

Automatizavimas, naudojant robotiką, leido tiksliau valdyti ir apipjaustyti dideles liejamas dalis, todėl padidėjo efektyvumas ir saugumas.

Programinė įranga ir modeliavimas

Pelėsių srauto analizės programinės įrangos pažanga leidžia numatyti ir sušvelninti galimas problemas projektavimo etape, žymiai sumažinant laiką ir išlaidas, susijusias su bandymais ir klaidomis.

8 skirsnis: geriausia praktika ir atvejų analizė

Efektyvumo geriausia praktika

Tausojančio gamybos metodo taikymas, reguliarūs techninės priežiūros grafikai ir energiją taupančių technologijų įtraukimas yra labai svarbūs norint efektyviai atlikti dideles liejimo operacijas.

Pramonės lyderiai

Tokios įmonės kaip „Husky Injection Molding Systems“ ir „Engel“ nustatė pramonės etalonus gaminant didelę dalį, nuolat diegdamos naujoves šioje srityje.

Išvada

Ateities perspektyva

Naujų medžiagų integravimas ir nuolatinė technologinė pažanga numato tvirtą ateitį dideliam liejimo formavimui, turinčiam augimo potencialą įvairiose pramonės šakose.

Reguliavimo svarstymai

Bus įtraukta pasaulinių reglamentų, turinčių įtakos dideliam liejimui, apžvalga, pvz., REACH atitiktis Europoje ir EPA gairės Jungtinėse Valstijose.