導入

大型射出成形の定義

大型射出成形とは、通常 1 つの寸法が 24 インチを超える大型のプラスチック部品を製造するための製造プロセスを指します。これは、溶融プラスチックを大きな金型キャビティに射出する作業を含み、さまざまな分野で使用される重要な部品を作成するために不可欠な方法です。

簡単な歴史と進化

1870 年代に最初の射出成形機が開発されたのを皮切りに、その技術は大きく進化してきました。 20 世紀半ばには、産業用のより大型のプラスチック製品の需要が大型射出成形の成長に拍車をかけました。コンピュータ支援設計 (CAD)、コンピュータ支援製造 (CAM) の進歩、および高トン数の射出成形機の導入により、この分野に革命が起こりました。

現代の製造における重要性

大型射出成形は、高強度、軽量、複雑な部品を必要とする産業において非常に重要です。このプロセスは比類のない拡張性、再現性、材料効率を提供し、現代の製造において不可欠なものとなっています。

セクション 1: 大型射出成形の基礎

射出成形プロセス

このプロセスは、プラスチック顆粒を加熱したバレルに供給し、そこで溶かすことから始まります。次に、往復スクリューまたはラムインジェクターによって、溶融プラスチックが金型キャビティに押し込まれます。冷却されると部品が排出され、サイクルが新たに始まります。この方法は、無駄を最小限に抑えながら同一部品を大量に生産することに優れています。

標準と大規模の比較

とは異なり 標準射出成形大型の射出成形機は、はるかに高い型締力 (多くの場合 1000 トンを超える) で動作します。より大きな金型サイズに対応でき、重量が数百ポンドまでのショット サイズのプラスチック材料を射出する機能を備えています。

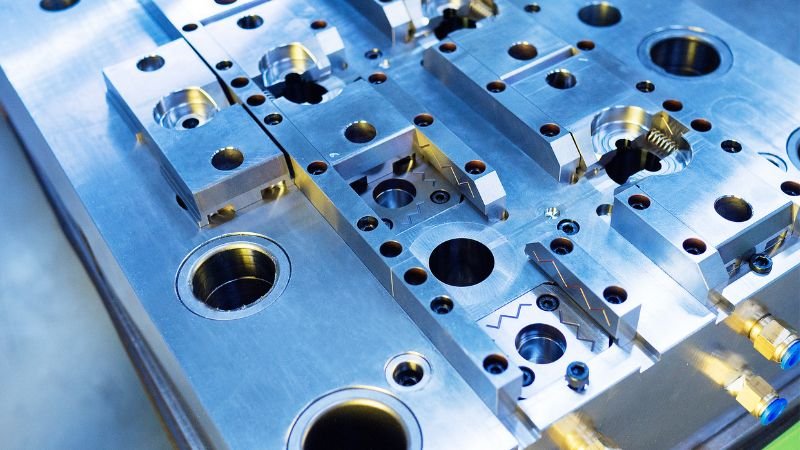

設備概要

大型射出成形機には、高精度制御システム、同時射出用の複数の射出ユニット、均一な部品冷却のための強化された冷却システムなどの高度な機能が装備されています。これらの特殊な機械は、大型部品の生産を成功させるために不可欠です。

セクション 2: 大型射出成形用の材料と設計

材料の種類

ポリカーボネート、ポリアミド、耐衝撃性ポリスチレンなどは、大型部品の製造に適した材料です。これらの材料は、強度、耐熱性、仕上げ品質を考慮して選択されます。

材料特性

熱膨張、耐クリープ性、引張強さなどの主要な材料特性は、大型部品の製造においてライフサイクル全体にわたって部品の安定性と性能を確保するために特に重要です。

設計上の考慮事項

大型射出成形における製造性を考慮した設計では、収縮、反り、応力集中といった課題に対処する必要があります。設計者は、これらの問題を予測して軽減するために、流れ解析ソフトウェアを使用することがよくあります。

セクション 3: 大型射出成形機

機械仕様

大型の射出成形に使用される高トン数の機械には、力を均一に分散するためのデュアル キャリッジ シリンダーや、大型の金型に対応するためのプラテン サイズの拡大などの特有の特性があります。

クランプ力

大型金型の型締力は 1,000 トンから 6,000 トン以上に及ぶ場合があり、これは金型キャビティを適切に充填して保圧するために必要なかなりの射出圧力に対抗するために非常に重要です。

特別な機能

タイバーレスマシンにより、金型サイズの柔軟性が向上し、金型の交換が容易になります。回転プラテンは複数のコンポーネントの用途にも使用され、さまざまな材料を単一の大きな部品に統合することができます。

セクション 4: プロセスパラメータと最適化

パラメータの設定

大型射出成形におけるプロセスパラメータ(溶融温度、射出速度、背圧、冷却時間など)は、最終部品の品質を定義する上で重要であり、製品ごとに細心の注意を払って最適化する必要があります。

スケーリングにおける課題

一貫したメルト フローを確保し、構造の完全性を維持することは、部品サイズが大きくなるにつれてますます複雑になります。プロセス シミュレーション テクノロジの進歩により、実際の生産前にこれらの課題に対処できます。

品質保証

大型の射出成形では、部品の内部構造を評価し、厳しい品質基準を満たしていることを確認するために、超音波や X 線などの非破壊検査方法が製造後によく使用されます。

セクション 5: 大型射出成形の応用

産業活用

自動車産業では、大型射出成形を使用してバンパー、ダッシュボード、ドアパネルなどの部品を製造しています。航空宇宙では、客室のコンポーネントや構造要素に使用されます。家電業界は、冷蔵庫や洗濯機のパネルや構造部品にこの技術を利用しています。

ケーススタディ

例としては、自動車分野での大型射出成形の使用により、高強度複合材料を統合することで車両重量を軽減し、その結果、燃費の向上と排出ガスの削減が実現しました。

セクション 6: 利点と制限

経済的利点

大型部品を安定した品質で大量に生産できることは、人件費の削減や生産性の向上など、大きな経済的メリットにつながります。

環境への配慮

大型射出成形における持続可能性への取り組みは、廃棄物とエネルギー消費の削減に重点を置いています。環境への影響を軽減するために、バイオプラスチックとリサイクル戦略の使用が増加しています。

制限事項

大型射出成形にはその利点にもかかわらず、高い初期投資コスト、広い製造スペースの必要性、大型部品の特殊な輸送の必要性などの課題があります。

セクション 7: イノベーションとテクノロジー

機械技術の進歩

最近の技術革新には、油圧式の射出成形機と比較してエネルギー効率と精度が優れた電動射出成形機が含まれます。

オートメーションとロボティクス

ロボット工学の使用による自動化により、大型の成形部品の取り扱いとトリミングの精度が向上し、効率と安全性が向上しました。

ソフトウェアとシミュレーション

モールド フロー解析ソフトウェアの進歩により、設計段階での潜在的な問題の予測と軽減が可能になり、試行錯誤に伴う時間とコストが大幅に削減されます。

セクション 8: ベストプラクティスとケーススタディ

効率のベストプラクティス

効率的な大規模射出成形作業の鍵となるのは、無駄のない製造アプローチの採用、定期的なメンテナンス スケジュール、および省エネ技術の導入です。

業界のリーダー

Husky Injection Molding Systems や Engel などの企業は、大部分の部品生産において業界のベンチマークを設定し、この分野で一貫して革新を行っています。

結論

今後の展望

新しい材料の統合と継続的な技術進歩により、大型射出成形の堅調な将来が予測され、さまざまな業界で成長の可能性があります。

規制上の考慮事項

欧州の REACH 準拠や米国の EPA ガイドラインなど、大型射出成形に影響を与える世界的な規制の概要が含まれます。