導入

二重射出成形の概要

二重射出成形は、2 ショット成形または 2 材料成形と呼ばれることがあり、現代のプラスチック製造の頂点に立っています。この技術により、単一の成形サイクルで複数の色または材料を使用した部品を作成でき、機能性と美しさを融合できます。

今日の製造現場における重要性

進化し続ける製造の世界では、イノベーションと効率性が常に求められています。二重射出成形はこの需要を満たすだけでなく、ソフトタッチの表面と剛性構造の組み合わせなど、多様な材料の統合を提供することで製品のレベルを高めます。家庭用電化製品から自動車部品に至るまで、この技術の影響はあらゆる業界に見られ、現代の製造業におけるこの技術の最も重要性を象徴しています。

二重射出成形について理解する

定義と基本

二重射出成形は、2 つの異なる材料または色を 1 つの金型に射出して、統一されたコンポーネントを得る特殊なプラスチック成形プロセスです。この技術により、二次的な操作や組み立ての必要性がなくなり、複雑なデザインや材料の組み合わせをシームレスに実現できるようになります。

プロセスの仕組み

この手順の仕組みは興味深いものです。通常、2 つ以上の射出ユニットを備えた特殊な成形機が使用されます。

- 最初の材料 (多くの場合、コアまたは一次構造を形成します) が射出されます。

- 続いて、金型が回転または移動して、この最初の材料を 2 回目の射出用に配置します。

- 次に、より柔らかい、または異なる色の 2 番目の材料が射出され、そのプロセスで最初の材料と結合します。

- 両方の注入が完了すると、最終的に統合された製品が排出されます。

主な利点

美的魅力

二重射出成形により、製品は特定の領域で異なる色、質感、透明度を実現できるため、追加の塗装や仕上げの必要がなくなります。

機能性

この技術により、部品にさまざまな特性を持つ材料を組み合わせることが可能になります。たとえば、硬い構造にソフトタッチのボタンや柔軟な領域をシームレスに組み込むことができ、最終製品に付加価値を加えることができます。

コスト効率

1 つの金型でコンポーネントを製造すると、個別に成形してから組み立てる従来の方法と比較して、労働力と組み立てコストが大幅に削減されます。

二重射出成形の種類

二重射出成形の分野では、特定の製品のニーズや設計の複雑さに応えるために、さまざまな技術が登場しています。各方法には、独自の利点と適切な用途があります。

ロータリー二重射出成形

これはおそらく、業界で使用されている最も一般的な手法です。ここ:

- 回転する金型プレートにより 2 つの射出ステーションが切り替わります。

- 最初の材料は最初のステーションで射出されます。

- 次に、金型プレートが回転して第 2 射出ユニットと位置合わせし、そこで第 2 材料が射出されます。

アプリケーション: この方法は、電子機器のボタンや多色のおもちゃなど、両方の素材の位置合わせの精度が重要な製品に特に効果的です。

スタックダブル射出成形

積層型モールド設計の採用:

- 2 つの金型は金型プレス内で垂直に積み重ねられます。

- 両方の材料は同時に注入されますが、別々のキャビティに注入されます。

- 完成した部品は両方の材料を組み合わせ、通常は互いに層状または積み重ねられます。

アプリケーション: 特定のタイプのシール、ガスケット、または層状の容器など、層状の材料構造を必要とする製品に最適です。

サイドバイサイド二重射出成形

このテクニックでは次のようになります。

- 2 つの材料は、同じ金型キャビティ内に並べて射出されます。

- それらは境界で融合し、一方の材料が他方を包み込むことなく隣り合って存在する製品が得られます。

アプリケーション: 特定のタイプのグリップ、ハンドル、マルチマテリアル パネルなど、異なるマテリアルが並行して存在する必要がある製品に役立ちます。

二重射出成形の設計上の考慮事項

二重射出成形を成功させるには、細心の注意を払って設計を検討する必要があります。よく考えられた設計により、効率と品質が保証され、生産中のエラーの可能性が軽減されます。

部品の形状の重要性

最終パーツの形状を理解することが極めて重要です。これには以下が含まれます:

- 収縮率: 材料が異なれば、収縮率も異なる場合があります。反りや位置ずれを防ぐためには、これらを考慮することが不可欠です。

- 重複する領域: 強力な接着とシームレスな仕上がりを確保するには、2 つの素材間の重なり部分を設計することが重要です。

材料の適合性と選択

よく接着する材料を選択することが基本です。考慮事項は次のとおりです。

- 化学的適合性: 2 つの材料は相互に悪影響を及ぼしてはならず、永続的な結合を保証します。

- 熱互換性: 同時に均一に冷却するには、材料の溶融温度が類似している必要があります。

- メカニカルボンド: 材料が化学的に結合しない場合でも、機械的にかみ合うように設計する必要があります。

効率的な成形を実現するゲート設計

プラスチックが金型に入るゲートの設計は、最終製品の品質に影響を与えます。

- 位置: 適切な位置に配置すると、均一な充填が保証され、目に見える跡や傷が軽減されます。

- サイズ: 適切なサイズのゲートにより、過度のストレスを引き起こすことなく効率的な材料の流れが保証されます。

エジェクションシステムの設計: スムーズな脱型を実現

成形プロセス後:

- スムーズな排出:部品の変形や損傷を防ぐため、スムーズに排出される必要があります。

- エジェクションピンの配置: 適切な位置決めにより、最終製品に目に見える跡が付くのを防ぎ、均一な排出を保証します。

二重射出成形の製造工程

正確でよく調整された製造プロセスは、二重射出成形の成功にとって極めて重要です。ここでは、高品質の統合コンポーネントを実現するために取られる段階的なアプローチを詳しく見ていきます。

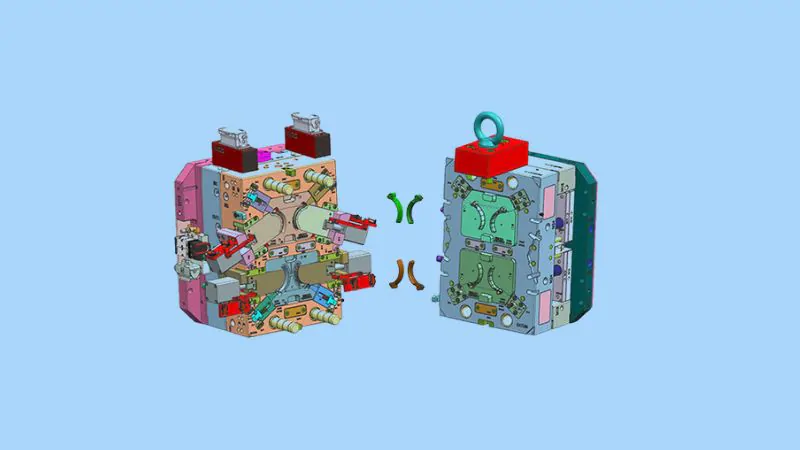

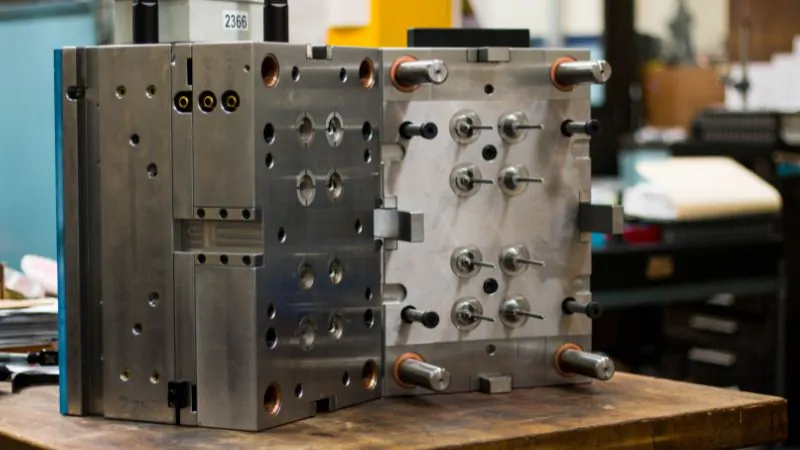

金型設計・製作

プロセスの基礎:

- 複雑: 二重射出の性質を考慮すると、金型は本質的により複雑です。 2 つの材料と、多くの場合複数の射出ポイントに対応する必要があります。

- 耐久性: 金型は高圧と高温に耐える必要があります。金型の構築には、硬化鋼などの堅牢な材料がよく選択されます。

材料の準備

成形の前に、選択した材料を準備する必要があります。

- 乾燥: 多くのプラスチックでは、完璧な仕上がりを保証するために水分を除去するために予備乾燥が必要です。

- 混合: 添加剤や着色剤が必要な場合は、目的の特性や色相を実現するためにベースプラスチックと混合されます。

射出成形プロセス

ここで魔法が起こります。

- 最初の注射: コアまたは主要構造を形成する主材料が金型に射出されます。

- 金型回転・移動: 最初の材料が硬化すると、金型が移動または回転して 2 番目の材料の射出に対応します。

- 2回目の注入: 通常は最初の材料を補完する二次材料が射出されます。これは、化学的または機械的に第 1 の材料と結合します。

- 冷却: パーツを冷却し、その構造を固化させます。

- 排出: 十分に冷却されると、部品が金型から取り出され、両方の材料と完全に一体化されます。

品質管理

各部品が希望の仕様を満たしていることを確認します。

- 目視検査: 部品に欠陥や不一致がないか目視でチェックされます。

- 寸法精度: 精密な測定ツールを使用して、部品が希望の寸法と照合されます。

- 機能テスト: 該当する場合、特により複雑なアセンブリのコンポーネントである場合、部品の機能がテストされることがあります。

二重射出成形の恩恵を受ける用途と産業

二重射出成形の多用途性と精度により、さまざまな業界にとって貴重な資産となっています。最先端の製品を生産するためにその可能性を活用しているいくつかの主要な分野を詳しく見てみましょう。

自動車部品

現代の車両では、美しさと機能性が融合しています。

- ダッシュボードのコンポーネント: ボタンやノブなどの要素は、ソフトタッチの表面と組み合わせた剛性構造を持つことができ、ユーザー エクスペリエンスを向上させます。

- ライトアセンブリ: ダブルインジェクションにより、透明プラスチックとカラープラスチックを一体化し、洗練された光のデザインを実現します。

家電

私たちが毎日使用しているガジェットやデバイスには、二重注入の跡が付いていることがよくあります。

- スマートフォンケース: 剛性 (保護のため) と柔らかいエッジまたはゴム引きエッジ (グリップと美観のため) の組み合わせを実現します。

- リモコン: ソフト ボタンをリジッド ボディに統合したり、ソリッド ボディに半透明のボタンを統合したりすることもできます。

医療機器

安全性と機能性が最も重要です。

- 手術器具: 剛性の高い構造が必要ですが、ソフトなグリップがメリットとなるデバイス。

- 診断装置: 透明な窓または剛体上の柔軟な領域を備えた機器で、より効果的な患者診断が容易になります。

包装製品

高級品から日用品まで、パッケージには次のような大きなメリットがあります。

- 化粧品容器: クリアセクションとカラーまたはメタリック仕上げを組み合わせてプレミアムな外観を実現します。

- 食べ物と飲み物: 剛性とソフトシールキャップの組み合わせが必要なボトルまたは容器。

スポーツ用品

現代のアスリートや愛好家向け:

- 保護具: 硬い保護シェルと柔らかいクッション性のある内部を組み合わせたヘルメットまたはガード。

- 履物: 柔らかく柔軟なアッパー素材またはセクションと一体化した硬いソールを備えたスポーツシューズ。

トラブルシューティングと一般的な課題

他の高度な製造技術と同様に、二重射出成形には一連の課題があります。これらの問題を認識して解決することは、製品の品質と製造効率を維持するために最も重要です。

ショートショット

- 問題: 一方または両方の材料が金型に完全に充填されず、不完全な部品が生成される場合。

- 解決: 材料の粘度が適切かどうかを確認し、射出圧力を上げるか、ゲート位置を最適化します。

材料の層間剥離

- 問題: 2 つの材料が互いに分離または剥離します。

- 解決: 材料の互換性を確認し、汚染物質を確認するか、加工温度を調整します。

ヒケ

- 問題:成形品表面のくぼみ。

- 解決: 冷却速度を調整したり、設計時に均一な肉厚を確保したり、射出圧力を変更したりできます。

フラッシュ

- 問題: 余分な材料が金型からこぼれ、パーツのエッジに不要な薄い部分が形成されます。

- 解決: 金型が適切に位置合わせされ、クランプされていることを確認し、金型の磨耗を検査するか、材料の粘度を調整します。

ジェッティング

- 問題: 材料に起因する、部品の表面に目に見える波線 “噴射” または、型に打ち込むのが速すぎます。

- 解決: 射出速度の調整、ゲート位置の再検討、または材料温度の変更。

結合の失敗

- 問題: 2 つの素材が適切に接着できず、弱い部分や剥離が発生します。

- 解決: 材料の化学的および熱的適合性を確保し、加工温度を調整したり、材料の流れを改善するために金型設計を変更したりします。

未来に目を向けて

製造の状況は常に進化しており、二重射出成形も例外ではありません。業界がより高度で効率的なソリューションを求める中、この技術はさらなる成長と革新に向けて準備が整っています。

技術の進歩と革新

- オートメーション: 自動化の強化は、より一貫した結果とより迅速な生産時間を保証する重要な役割を果たす可能性があります。

- 材料科学: 新しいポリマーとブレンドの開発により、二重射出成形の可能性が広がり、より多様で高度な製品用途が可能になります。

- シミュレーションソフトウェア: 高度なモールドフロー解析とシミュレーションにより、結果をより適切に予測し、実際の生産を開始する前にプロセスを最適化できます。

市場動向

- 環境に優しい素材:持続可能性がますます重視されるようになり、二重射出成形における生分解性またはリサイクル材料の使用がさらに普及する可能性があります。

- カスタマイズ: パーソナライズされた製品に対する消費者の需要が高まる中、二重射出成形では、複数の素材と複数色のカスタマイズ オプションを提供することで、この傾向に応えることができます。

- エレクトロニクスとの統合:プラスチックと、成形部品内の埋め込みセンサーや回路などのエレクトロニクスの融合は、多くの業界にとって大きな変革をもたらす可能性があります。

課題と機会

- 環境への懸念: すべてのプラスチックプロセスと同様に、環境に優しい取り組み、リサイクル、廃棄物の削減が必要です。

- 教育と訓練: プロセスが複雑なため、熟練した労働力が必要です。トレーニングと教育に投資することで、業界が進化するために必要な専門知識を確実に得ることができます。

スポットライト: ケーススタディ

現実世界のアプリケーションは、多くの場合、技術の機能に関する最も説得力のある証拠を提供します。二重射出成形が利用されている特定の事例を調査することで、その実際的な利点と潜在的な課題についての洞察を得ることができます。

ケーススタディ 1: スマートフォンの進化

背景:スマートフォンが必需品となるにつれて、見た目が美しく機能的なデザインに対する需要が急増しました。

チャレンジ: メーカーは、耐久性を高めるための剛性構造と、ユーザーの快適さのためのソフトタッチのボタンとグリップを組み合わせたデバイスを提供したいと考えていました。

解決: 大手スマートフォン ブランドは、二重射出成形を使用して、硬いプラスチックのフレームと、より柔らかいゴム引きのエッジおよびボタンを組み合わせることができました。これにより、ユーザー エクスペリエンスが向上しただけでなく、組み立て手順とコストも削減されました。

結果: 新しい業界標準を確立した革新的なスマートフォンのデザイン。

ケーススタディ 2: 医療診断ツール

背景: ある医療会社は、表示用の透明な窓と患者にとって快適なグリップを備えた血糖値計の製造を目指していました。

チャレンジ: デバイスはユーザーフレンドリーで耐久性があり、鮮明な読み取りが可能である必要がありました。

解決: 二重射出成形を採用し、透明で硬いプラスチックの窓と、より柔らかく人間工学に基づいたグリップを 1 回の成形プロセスで一体化しました。

結果:機能性と患者中心の両方を兼ね備えた製品で、同社の市場シェアの拡大につながりました。

ケーススタディ 3: スポーツシューズ

背景: 有名なスポーツ ブランドは、パフォーマンスと快適さのバランスを目指して、ランニング シューズのラインを革新したいと考えていました。

チャレンジ: この靴には、サポート力のあるしっかりしたソールと、柔軟で通気性のあるアッパーセクションが必要でした。

解決: ブランドは、二重射出成形により、通気性と柔軟性を高めるために統合された柔らかいセクションを備えた硬いソールを成形することができました。

結果:画期的なシューズデザインがアスリートとカジュアルユーザーの両方から高い評価を受け、大幅な売上成長につながりました。

用語集と重要な用語

二重射出成形に関連する一部の用語に慣れていない人にとって、この用語集はクイック リファレンス ガイドとして役立ちます。

- 2ショット成形: ダブル射出成形の別名で、2 段階の射出プロセスを意味します。

- バイインジェクション: 二重射出成形と同義に使用されるさらに別の用語。

- キャビティ: プラスチックが射出され、目的の部品の形状が得られる金型の中空の空間。

- 層間剥離: 二重射出成形品の 2 つの材料が互いに分離する場合。

- エジェクタピン: 成形品が冷却されて固化した後、金型から押し出すロッドまたはピン。

- フラッシュ: 余分な材料が金型から漏れ出て、パーツ上に望ましくない薄いエッジが形成されます。

- ゲート: 溶融したプラスチックが金型に入るポイント。

- モールドフロー解析: プラスチックがどのように金型に充填されるかを予測するために使用されるシミュレーションで、最適な設計と材料の流れを確保します。

- オーバーモールディング: 二重射出成形の一種で、既存の部品の上に材料の 2 番目の層を成形します。

- ショートショット: 金型にプラスチックが完全に充填されておらず、部品が不完全になる場合。

- 熱的適合性: 類似した溶融温度または加工温度に基づいて結合する 2 つの材料の能力。

結論

二重射出成形を通じた取り組みは、家庭用電化製品からヘルスケアに至るまで、その業界全体に変革をもたらす影響を浮き彫りにしてきました。この複雑かつ効率的なプロセスは、美学と機能性を融合させ、かつては困難、あるいは不可能とさえ考えられていた製品革新を可能にします。

重要性を要約する

- イノベーションの触媒:二重射出成形は業界に設計パラダイムの再考を促し、プラスチックで達成可能な限界を押し広げました。

- 効率性と美しさの融合: この技術は、2 つの素材を単に結合するだけでなく、見た目の魅力や機能性を損なうことなく、コスト効率の高い生産への道を開きます。

- 未来に向けて: 業界が進化し続けるにつれて、射出成形の二重化も進み、新たな課題に適応し、技術の進歩と並行して革新が行われます。

読者への激励

製品設計、製造に携わる人々、または単にエンジニアリングの驚異を愛する人々にとって、二重射出成形は可能性の宝庫です。好奇心を持ち、実験にオープンであれば、次の大きなイノベーションがすぐに実現できる可能性があります。

二重射出成形は人間の創意工夫の証であり、課題をチャンスに変える方法を例証しています。今後の展望においても、この技術は間違いなく、一度に 1 つの金型で製造の世界を形成し続けるでしょう。