Soluzione di stampaggio a iniezione di materie plastiche

Una guida completa passo dopo passo

Lo stampaggio a iniezione di plastica è un processo di produzione complesso e preciso che trasforma la materia plastica grezza in un'ampia gamma di prodotti con forme complesse e dimensioni precise.

Passaggio 1

Progettazione e preparazione dello stampo

- Progettazione del prodotto: Il processo inizia con una progettazione o un concetto dettagliato del prodotto. Le considerazioni sulla progettazione includono funzionalità, estetica, selezione dei materiali e producibilità.

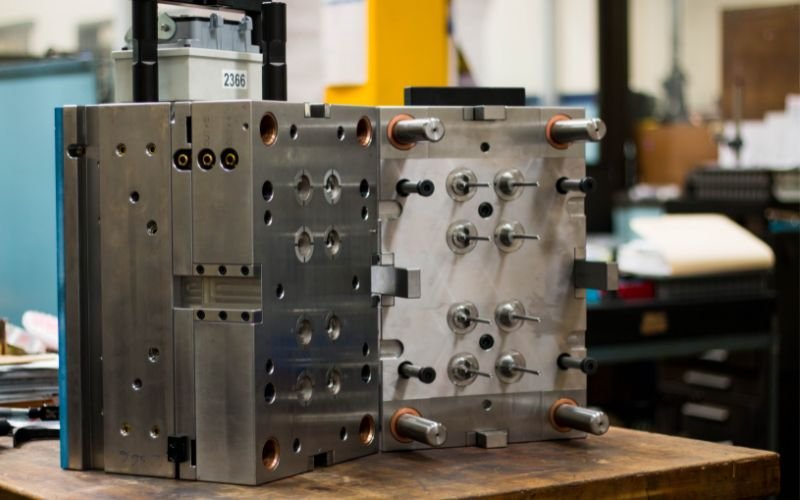

- Progettazione dello stampo: Uno stampo, noto anche come utensile o matrice, viene creato in base al design del prodotto. Lo stampo è costituito da due metà – la cavità e il nucleo – che creano la forma del prodotto finale.

- Selezione del materiale: Scegli il materiale plastico appropriato in base ai requisiti del prodotto, considerando fattori come proprietà meccaniche, resistenza chimica e stabilità alla temperatura.

- Fabbricazione dello stampo: Attrezzisti esperti producono lo stampo utilizzando tecniche di lavorazione di precisione. La complessità e le dimensioni dello stampo influenzano i tempi e i costi di fabbricazione.

Passaggio 2

Processo di stampaggio ad iniezione

- Bloccaggio: Lo stampo viene montato sulla macchina per lo stampaggio ad iniezione. Le due metà vengono chiuse saldamente utilizzando la forza idraulica o meccanica per garantire il corretto allineamento.

- Iniezione: I pellet di plastica, noti come resina, vengono immessi nella tramoggia della macchina per lo stampaggio a iniezione. I pellet vengono riscaldati e fusi all'interno della canna fino a raggiungere uno stato fuso costante.

- Pressione e velocità di iniezione: La plastica fusa viene iniettata nella cavità dello stampo ad alta pressione. La velocità e la pressione di iniezione sono controllate per riempire lo stampo ed evitare difetti come vuoti o avvallamenti.

- Raffreddamento: Dopo che lo stampo è stato riempito, la plastica all'interno inizia a raffreddarsi e solidificarsi. Il tempo di raffreddamento viene attentamente controllato per ottenere la qualità della parte desiderata.

- Pressione di mantenimento: Alcuni stampi includono il mantenimento della pressione per compensare il ritiro del materiale durante il raffreddamento. Ciò garantisce che la parte mantenga la sua forma e le sue dimensioni.

Passaggio 3

Apertura ed espulsione dello stampo

- Completamento del raffreddamento: Una volta che la plastica si è sufficientemente raffreddata e solidificata, lo stampo si apre, rivelando la parte solidificata all'interno.

- Eiezione: I perni di espulsione dello stampo spingono la parte fuori dalla cavità dello stampo. L’espulsione deve essere delicata per evitare di danneggiare la superficie della parte.

Passaggio 4

Post-elaborazione

- Rifilatura e sbavatura: Il materiale in eccesso, chiamato bava, viene rimosso dalla parte. La rifilatura può comportare processi manuali o automatizzati per ottenere la forma finale.

- Operazioni secondarie: A seconda dei requisiti del prodotto, possono essere eseguiti processi aggiuntivi come foratura, lavorazione meccanica o assemblaggio.

Passaggio 5

Controllo e ispezione di qualità

- Ispezione visuale: Ogni parte viene ispezionata visivamente per rilevare eventuali difetti, come imperfezioni della superficie, incoerenze di colore o distorsioni.

- Controlli dimensionali: Le parti vengono misurate e confrontate con le specifiche delineate nel progetto. Le apparecchiature di misurazione avanzate garantiscono la precisione.

Passaggio 6

Imballaggio e spedizione

- Confezione: Le parti finite vengono accuratamente imballate per evitare danni durante il trasporto.

- Spedizione: Le parti vengono spedite al cliente o alla struttura di assemblaggio per l'integrazione in prodotti più grandi o la distribuzione agli utenti finali.