Solusi Cetakan Injeksi Plastik

Panduan Langkah-demi-Langkah yang Komprehensif

Cetakan injeksi plastik adalah proses manufaktur yang kompleks dan presisi yang mengubah bahan plastik mentah menjadi berbagai macam produk dengan bentuk rumit dan dimensi presisi.

Langkah 1

Desain dan Persiapan Cetakan

- Desain Produk: Prosesnya dimulai dengan desain atau konsep produk secara detail. Pertimbangan desain mencakup fungsionalitas, estetika, pemilihan material, dan kemampuan manufaktur.

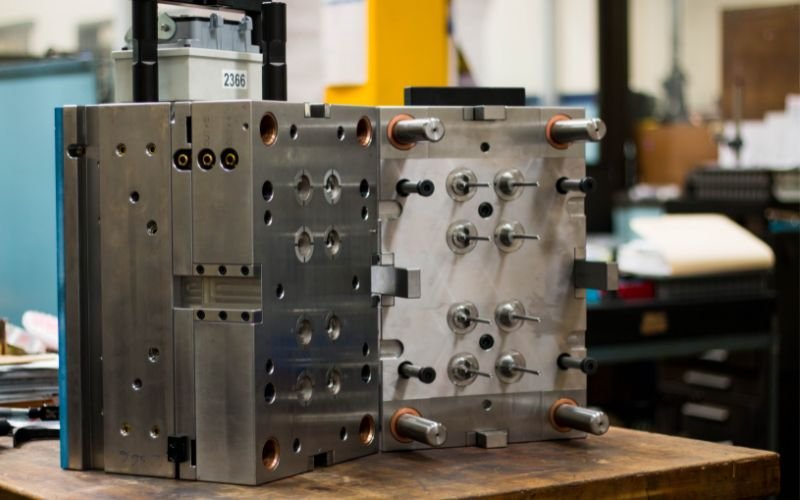

- Desain Cetakan: Cetakan, juga dikenal sebagai alat atau cetakan, dibuat berdasarkan desain produk. Cetakan terdiri dari dua bagian – rongga dan inti – yang membentuk bentuk produk akhir.

- Pemilihan Bahan: Pilih bahan plastik yang sesuai berdasarkan kebutuhan produk, dengan mempertimbangkan faktor-faktor seperti sifat mekanik, ketahanan kimia, dan stabilitas suhu.

- Fabrikasi Cetakan: Pembuat perkakas yang terampil membuat cetakan menggunakan teknik pemesinan presisi. Kompleksitas dan ukuran cetakan mempengaruhi waktu dan biaya pembuatan.

Langkah 2

Proses Cetakan Injeksi

- Menjepit: Cetakan dipasang pada mesin cetak injeksi. Kedua bagian ditutup rapat menggunakan tenaga hidrolik atau mekanis untuk memastikan keselarasan yang tepat.

- Injeksi: Pelet plastik, yang dikenal sebagai resin, dimasukkan ke dalam hopper mesin cetak injeksi. Pelet dipanaskan dan dicairkan di dalam tong hingga mencapai kondisi cair yang konsisten.

- Tekanan dan Kecepatan Injeksi: Plastik cair disuntikkan ke dalam rongga cetakan di bawah tekanan tinggi. Kecepatan dan tekanan injeksi dikontrol untuk mengisi cetakan dan mencegah cacat seperti lubang atau tanda tenggelam.

- Pendinginan: Setelah cetakan terisi, plastik di dalamnya mulai mendingin dan mengeras. Waktu pendinginan dikontrol dengan cermat untuk mencapai kualitas komponen yang diinginkan.

- Tekanan Penahan: Beberapa cetakan menyertakan tekanan penahan untuk mengkompensasi penyusutan material selama pendinginan. Hal ini memastikan bagian tersebut mempertahankan bentuk dan dimensinya.

Langkah 3

Pembukaan dan Pengeluaran Cetakan

- Penyelesaian Pendinginan: Setelah plastik cukup dingin dan mengeras, cetakan terbuka, memperlihatkan bagian dalam yang mengeras.

- Penyemburan: Pin ejector cetakan mendorong bagian keluar dari rongga cetakan. Ejeksi harus dilakukan dengan lembut agar tidak merusak permukaan komponen.

Langkah 4

Pasca Pemrosesan

- Pemangkasan dan Deflash: Materi berlebih, yang disebut flash, dihilangkan dari bagian tersebut. Pemangkasan mungkin melibatkan proses manual atau otomatis untuk mencapai bentuk akhir.

- Operasi Sekunder: Tergantung pada kebutuhan produk, proses tambahan seperti pengeboran, permesinan, atau perakitan dapat dilakukan.

Langkah 5

Kontrol Kualitas dan Inspeksi

- Inspeksi Visual: Setiap bagian diperiksa secara visual untuk mengetahui adanya cacat, seperti ketidaksempurnaan permukaan, inkonsistensi warna, atau distorsi.

- Pemeriksaan Dimensi: Bagian diukur dan dibandingkan dengan spesifikasi yang diuraikan dalam desain. Peralatan pengukuran canggih memastikan akurasi.

Langkah 6

Pengemasan dan Pengiriman

- Kemasan: Bagian yang sudah jadi dikemas dengan hati-hati untuk mencegah kerusakan selama transportasi.

- Pengiriman: Suku cadang dikirim ke pelanggan atau fasilitas perakitan untuk diintegrasikan ke dalam produk yang lebih besar atau didistribusikan ke pengguna akhir.