Perkenalan

Definisi Cetakan Injeksi Besar

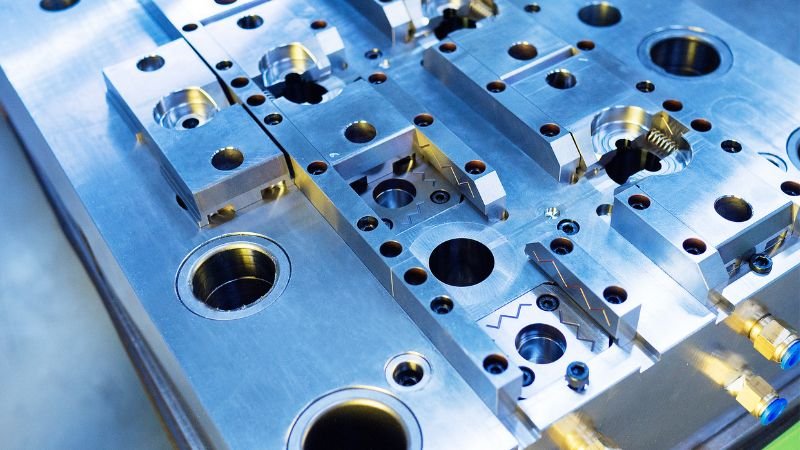

Cetakan injeksi besar mengacu pada proses fabrikasi untuk memproduksi komponen plastik berukuran besar, biasanya yang melebihi 24 inci dalam satu dimensi. Ini melibatkan penyuntikan plastik cair ke dalam rongga cetakan yang cukup besar dan merupakan metode yang sangat diperlukan untuk membuat bagian-bagian penting yang digunakan di berbagai sektor.

Sejarah Singkat dan Evolusi

Dimulai dengan pengembangan mesin cetak injeksi pertama pada tahun 1870an, teknologi telah berkembang secara signifikan. Pada pertengahan abad ke-20, permintaan barang plastik yang lebih besar untuk keperluan industri mendorong pertumbuhan cetakan injeksi besar-besaran. Kemajuan dalam desain berbantuan komputer (CAD), manufaktur berbantuan komputer (CAM), dan pengenalan mesin cetak injeksi bertonase tinggi telah merevolusi bidang ini.

Pentingnya dalam Manufaktur Modern

Cetakan injeksi berukuran besar sangat penting dalam industri yang membutuhkan komponen berkekuatan tinggi, ringan, dan kompleks. Proses ini menawarkan skalabilitas, kemampuan pengulangan, dan efisiensi material yang tak tertandingi, sehingga sangat diperlukan dalam manufaktur modern.

Bagian 1: Dasar-dasar Cetakan Injeksi Besar

Proses Cetakan Injeksi

Prosesnya dimulai dengan memasukkan butiran plastik ke dalam tong yang dipanaskan, lalu dicairkan. Sekrup bolak-balik atau injektor ram kemudian memaksa plastik cair masuk ke dalam rongga cetakan. Setelah didinginkan, bagian tersebut dikeluarkan, dan siklus dimulai lagi. Metode ini unggul dalam memproduksi suku cadang identik dalam volume tinggi dengan limbah minimal.

Standar vs. Skala Besar

Berbeda dengan cetakan injeksi standar, mesin cetak injeksi besar beroperasi dengan gaya penjepitan yang jauh lebih tinggi—seringkali melebihi 1000 ton. Mereka dapat mengakomodasi ukuran cetakan yang lebih besar dan memiliki kemampuan untuk menyuntikkan bahan plastik dengan ukuran cetakan hingga berat ratusan pon.

Ikhtisar Peralatan

Mesin cetak injeksi besar dilengkapi dengan fitur-fitur canggih seperti sistem kontrol presisi tinggi, beberapa unit injeksi untuk injeksi bersama, dan sistem pendingin yang ditingkatkan untuk pendinginan komponen yang seragam. Mesin khusus ini sangat penting untuk keberhasilan produksi komponen besar.

Bagian 2: Bahan dan Desain untuk Cetakan Injeksi Besar

Jenis Bahan

Polikarbonat, poliamida, dan polistiren berdampak tinggi adalah beberapa di antara banyak bahan yang cocok untuk produksi sebagian besar. Bahan-bahan ini dipilih karena kekuatan, ketahanan termal, dan kualitas hasil akhirnya.

Sifat Bahan

Sifat material utama seperti ekspansi termal, ketahanan terhadap mulur, dan kekuatan tarik sangat penting dalam manufaktur komponen besar untuk memastikan stabilitas dan kinerja komponen sepanjang siklus hidupnya.

Pertimbangan Desain

Desain untuk kemampuan manufaktur dalam cetakan injeksi besar harus mengatasi tantangan penyusutan, lengkungan, dan konsentrasi tegangan. Desainer sering kali menggunakan perangkat lunak analisis aliran untuk memprediksi dan mengurangi masalah ini.

Bagian 3: Mesin Cetak Injeksi Besar

Spesifikasi Mesin

Mesin bertonase tinggi yang digunakan dalam cetakan injeksi besar memiliki karakteristik khusus seperti silinder pembawa ganda untuk distribusi gaya yang seragam dan ukuran pelat yang ditingkatkan untuk mengakomodasi cetakan yang cukup besar.

Kekuatan Penjepit

Kekuatan penjepitan untuk cetakan besar dapat berkisar antara 1000 hingga 6000 ton atau lebih, yang sangat penting untuk melawan tekanan injeksi besar yang diperlukan untuk mengisi dan mengemas rongga cetakan dengan benar.

Fitur spesial

Mesin tanpa batang pengikat menawarkan fleksibilitas lebih besar dalam ukuran cetakan dan kemudahan pergantian cetakan. Pelat putar juga digunakan untuk aplikasi multi-komponen, memungkinkan integrasi berbagai material menjadi satu bagian besar.

Bagian 4: Parameter Proses dan Optimasi

Parameter Pengaturan

Parameter proses dalam cetakan injeksi besar, seperti suhu leleh, kecepatan injeksi, tekanan balik, dan waktu pendinginan, sangat penting dalam menentukan kualitas bagian akhir dan harus dioptimalkan secara cermat untuk setiap produk.

Tantangan dalam Penskalaan

Memastikan aliran lelehan yang konsisten dan menjaga integritas struktural menjadi semakin kompleks seiring bertambahnya ukuran komponen. Kemajuan dalam teknologi simulasi proses membantu mengatasi tantangan ini sebelum produksi sebenarnya.

Kualitas asuransi

Dalam cetakan injeksi besar, metode pengujian non-destruktif, seperti ultrasonik dan sinar-x, sering digunakan pasca produksi untuk mengevaluasi struktur internal komponen dan memastikan komponen tersebut memenuhi standar kualitas yang ketat.

Bagian 5: Penerapan Cetakan Injeksi Besar

Pemanfaatan Industri

Industri otomotif menggunakan cetakan injeksi besar untuk memproduksi suku cadang seperti bemper, dasbor, dan panel pintu. Di luar angkasa, digunakan untuk komponen kabin dan elemen struktural. Industri peralatan bergantung pada teknologi ini untuk panel dan komponen struktural lemari es dan mesin cuci.

Studi kasus

Contohnya termasuk penggunaan cetakan injeksi besar di sektor otomotif untuk mengurangi bobot kendaraan dengan mengintegrasikan komposit berkekuatan tinggi, yang menghasilkan efisiensi bahan bakar yang lebih baik dan pengurangan emisi.

Bagian 6: Keuntungan dan Keterbatasan

Keuntungan Ekonomi

Kemampuan untuk memproduksi suku cadang dalam jumlah besar dalam volume tinggi dengan kualitas yang konsisten menghasilkan manfaat ekonomi yang besar, termasuk pengurangan biaya tenaga kerja dan peningkatan produktivitas.

Pertimbangan Lingkungan

Upaya keberlanjutan dalam cetakan injeksi besar berfokus pada pengurangan limbah dan konsumsi energi. Penggunaan bioplastik dan strategi daur ulang sedang meningkat untuk mengurangi dampak lingkungan.

Keterbatasan

Terlepas dari manfaatnya, cetakan injeksi berukuran besar menghadirkan tantangan seperti biaya investasi awal yang tinggi, kebutuhan akan ruang produksi yang besar, dan kebutuhan transportasi khusus untuk suku cadang berukuran besar.

Bagian 7: Inovasi dan Teknologi

Kemajuan Teknologi Mesin

Inovasi terbaru mencakup mesin cetak injeksi listrik, yang menawarkan efisiensi energi dan presisi lebih besar dibandingkan mesin hidrolik.

Otomasi dan Robotika

Otomatisasi, melalui penggunaan robot, telah memungkinkan penanganan dan pemangkasan komponen cetakan berukuran besar menjadi lebih presisi, sehingga meningkatkan efisiensi dan keselamatan.

Perangkat Lunak dan Simulasi

Kemajuan dalam perangkat lunak analisis aliran cetakan memungkinkan prediksi dan mitigasi potensi masalah selama fase desain, sehingga secara signifikan mengurangi waktu dan biaya yang terkait dengan trial-and-error.

Bagian 8: Praktik Terbaik dan Studi Kasus

Praktik Terbaik Efisiensi

Mengadopsi pendekatan lean manufacturing, jadwal perawatan rutin, dan menggabungkan teknologi hemat energi adalah kunci untuk operasi pencetakan injeksi besar yang efisien.

Pemimpin Industri

Perusahaan seperti Husky Injection Moulding Systems dan Engel telah menetapkan tolok ukur industri dalam produksi sebagian besar, dan secara konsisten berinovasi di lapangan.

Kesimpulan

Pandangan Masa Depan

Integrasi material baru dan kemajuan teknologi yang berkelanjutan memperkirakan masa depan yang kuat untuk cetakan injeksi skala besar, dengan potensi pertumbuhan di berbagai industri.

Pertimbangan Peraturan

Ikhtisar peraturan global yang mempengaruhi cetakan injeksi besar, seperti kepatuhan REACH di Eropa dan pedoman EPA di Amerika Serikat, akan disertakan.