Műanyag fröccsöntő oldat

Átfogó, lépésenkénti útmutató

A műanyag fröccsöntés egy összetett és precíz gyártási folyamat, amely a nyers műanyagot bonyolult formájú és precíz méretű termékek széles választékává alakítja.

1. lépés

Tervezés és forma előkészítés

- Terméktervezés: A folyamat egy részletes terméktervvel vagy koncepcióval kezdődik. A tervezési szempontok közé tartozik a funkcionalitás, az esztétika, az anyagválasztás és a gyárthatóság.

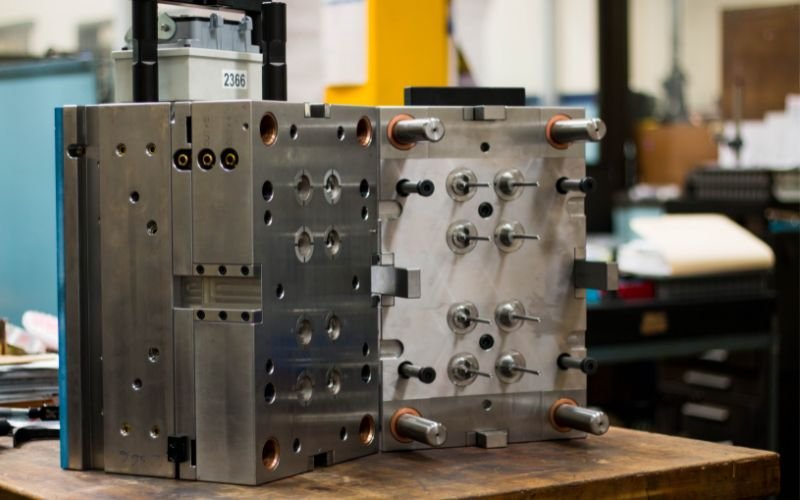

- Forma kialakítása: A termékterv alapján készül egy forma, más néven szerszám vagy matrica. A forma két félből – az üregből és a magból – áll, amelyek a végtermék formáját alkotják.

- Anyag kiválasztása: Válassza ki a megfelelő műanyagot a termék követelményei alapján, figyelembe véve az olyan tényezőket, mint a mechanikai tulajdonságok, a vegyszerállóság és a hőmérsékleti stabilitás.

- Forma gyártás: Szakképzett szerszámkészítők gyártják a formát precíziós megmunkálási technikákkal. A forma összetettsége és mérete befolyásolja a gyártás idejét és költségét.

2. lépés

Fröccsöntés folyamata

- Befogás: Az öntőformát a fröccsöntő gépre kell felszerelni. A két fél hidraulikus vagy mechanikus erővel biztonságosan zárva van a megfelelő beállítás érdekében.

- Injekció: A műanyag pelleteket, az úgynevezett gyantát a fröccsöntő gép garatába táplálják. A pelleteket felmelegítik és megolvasztják a hordóban, hogy állandó olvadt állapotba kerüljenek.

- Befecskendezési nyomás és sebesség: Az olvadt műanyagot nagy nyomással fecskendezik a forma üregébe. A befecskendezési sebességet és nyomást úgy szabályozzák, hogy megtöltsék a formát, és megakadályozzák az olyan hibákat, mint az üregek vagy a mosogatónyomok.

- Hűtés: A forma kitöltése után a benne lévő műanyag elkezd lehűlni és megszilárdulni. A hűtési időt gondosan szabályozzák a kívánt alkatrészminőség elérése érdekében.

- Tartási nyomás: Egyes formák nyomástartó nyomást tartalmaznak, hogy kompenzálják az anyag zsugorodását a hűtés során. Ez biztosítja, hogy az alkatrész megtartja alakját és méreteit.

3. lépés

Formanyitás és kilökődés

- A hűtés befejezése: Amint a műanyag kellőképpen lehűlt és megszilárdult, a forma kinyílik, és felfedi benne a megszilárdult részt.

- Kidobás: A formakidobó csapok kinyomják az alkatrészt a formaüregből. A kilökődésnek kíméletesnek kell lennie, hogy elkerülje az alkatrész felületének károsodását.

4. lépés

Utófeldolgozás

- Vágás és törlés: A felesleges anyagot, úgynevezett flash-t eltávolítják az alkatrészről. A vágás kézi vagy automatizált folyamatokat foglalhat magában a végső forma elérése érdekében.

- Másodlagos műveletek: A termék követelményeitől függően további folyamatok, például fúrás, megmunkálás vagy összeszerelés is végrehajtható.

5. lépés

Minőségellenőrzés és ellenőrzés

- Szemrevételezés: Minden alkatrészt szemrevételezéssel ellenőriznek, hogy nincsenek-e hibák, például felületi hibák, színellentmondások vagy torzulások.

- Méretellenőrzések: Az alkatrészeket megmérik és összehasonlítják a tervben szereplő specifikációkkal. A pontosságról fejlett mérőberendezések gondoskodnak.

6. lépés

Csomagolás és Szállítás

- Csomagolás: A kész alkatrészeket gondosan csomagolják, hogy elkerüljék a szállítás közbeni sérüléseket.

- Szállítás: Az alkatrészeket a vevőhöz vagy az összeszerelő létesítménybe szállítják, hogy nagyobb termékekbe integrálják, vagy a végfelhasználókhoz eljuttassák.