Solución de moldeo por inxección de plástico

Unha guía completa paso a paso

O moldeado por inxección de plástico é un proceso de fabricación complexo e preciso que transforma a materia plástica en bruto nunha ampla gama de produtos con formas complicadas e dimensións precisas.

Paso 1

Deseño e preparación de moldes

- Deseño do produto: O proceso comeza cun deseño ou concepto detallado do produto. As consideracións de deseño inclúen a funcionalidade, a estética, a selección de materiais e a fabricabilidade.

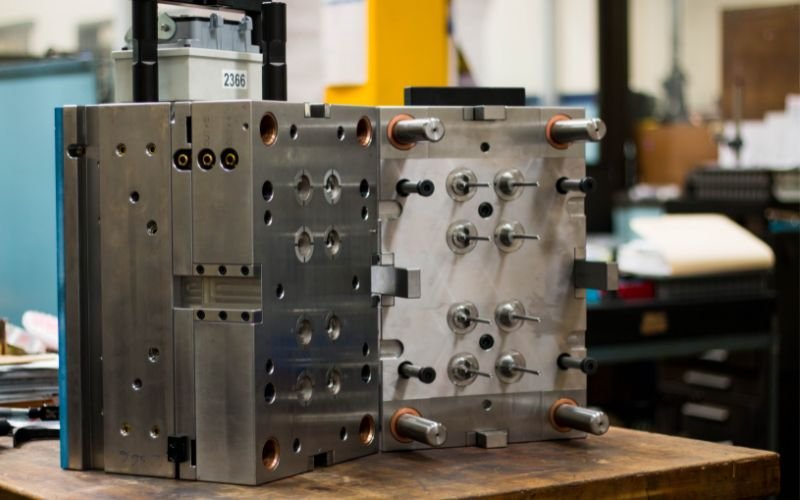

- Deseño do molde: Un molde, tamén coñecido como ferramenta ou matriz, créase a partir do deseño do produto. O molde consta de dúas metades, a cavidade e o núcleo, que crean a forma do produto final.

- Selección de material: Elixe o material plástico axeitado en función dos requisitos do produto, tendo en conta factores como as propiedades mecánicas, a resistencia química e a estabilidade da temperatura.

- Fabricación de moldes: Os fabricantes de ferramentas cualificados fabrican o molde mediante técnicas de mecanizado de precisión. A complexidade e o tamaño do molde inflúen no tempo e o custo de fabricación.

Paso 2

Proceso de moldeo por inxección

- Sujeción: O molde está montado na máquina de moldeo por inxección. As dúas metades péchanse de forma segura mediante forza hidráulica ou mecánica para garantir un aliñamento adecuado.

- Inxección: Os pellets de plástico, coñecidos como resina, introdúcense na tolva da máquina de moldeo por inxección. Os gránulos quéntanse e fúndense dentro do barril ata un estado de fusión consistente.

- Presión e velocidade de inxección: O plástico fundido inxéctase na cavidade do molde a alta presión. A velocidade e a presión de inxección contrólanse para encher o molde e evitar defectos como baleiros ou marcas de pía.

- Refrixeración: Despois de encher o molde, o plástico no interior comeza a arrefriarse e solidificarse. O tempo de arrefriamento é coidadosamente controlado para acadar a calidade desexada da peza.

- Presión de retención: Algúns moldes inclúen presión para compensar a contracción do material durante o arrefriamento. Isto garante que a peza manteña a súa forma e dimensións.

Paso 3

Apertura e expulsión do molde

- Finalización de arrefriamento: Unha vez que o plástico se arrefriou e solidificou o suficiente, o molde ábrese deixando ver a parte solidificada no seu interior.

- Expulsión: Os pasadores de expulsión do molde empuxan a peza fóra da cavidade do molde. A expulsión debe ser suave para non danar a superficie da peza.

Paso 4

Post-procesamento

- Recorte e desbarbado: O material en exceso, chamado flash, elimínase da peza. O recorte pode implicar procesos manuais ou automatizados para conseguir a forma final.

- Operacións secundarias: Dependendo dos requisitos do produto, pódense realizar procesos adicionais como perforación, mecanizado ou montaxe.

Paso 5

Control e Inspección de Calidade

- Inspección visual: Cada parte é inspeccionada visualmente para detectar defectos, como imperfeccións da superficie, inconsistencias de cor ou distorsións.

- Comprobacións dimensionales: As pezas mídense e compáranse coas especificacións indicadas no deseño. Os equipos de medición avanzados garanten a precisión.

Paso 6

Embalaxe e envío

- Embalaxe: As pezas acabadas están coidadosamente empaquetadas para evitar danos durante o transporte.

- Envío: As pezas son enviadas ao cliente ou á instalación de montaxe para a súa integración en produtos máis grandes ou distribución aos usuarios finais.