Introduction

Définition du grand moulage par injection

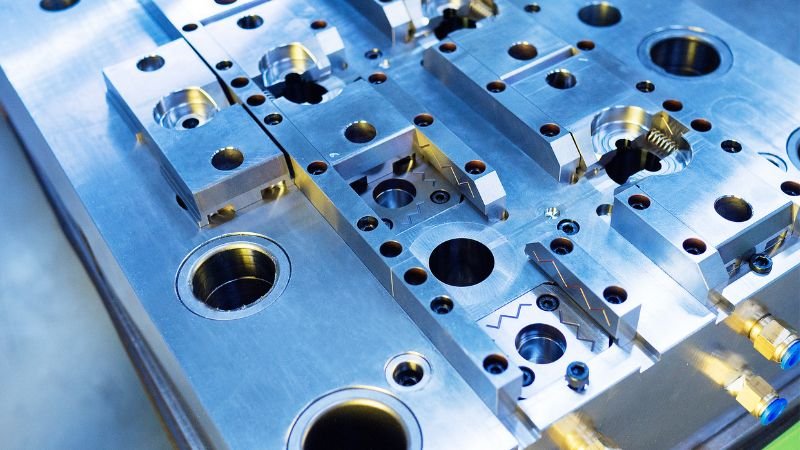

Le moulage par injection de grande taille fait référence au processus de fabrication permettant de produire des composants en plastique de grande taille, généralement ceux qui dépassent 24 pouces dans n'importe quelle dimension. Elle consiste à injecter du plastique fondu dans une cavité de moule de grande taille et constitue une méthode indispensable pour fabriquer des pièces importantes utilisées dans divers secteurs.

Bref historique et évolution

Depuis le développement de la première machine de moulage par injection dans les années 1870, la technologie a considérablement évolué. Au milieu du XXe siècle, la demande d’articles en plastique de plus grande taille destinés à un usage industriel a stimulé la croissance du grand moulage par injection. Les progrès dans la conception assistée par ordinateur (CAO), la fabrication assistée par ordinateur (FAO) et l'introduction de machines de moulage par injection à fort tonnage ont révolutionné ce domaine.

Importance dans la fabrication moderne

Le moulage par injection de grande taille est crucial dans les industries nécessitant des pièces à haute résistance, légères et complexes. Le processus offre une évolutivité, une répétabilité et une efficacité des matériaux inégalées, ce qui le rend indispensable dans la fabrication moderne.

Section 1 : Les principes fondamentaux du moulage par injection à grande échelle

Le processus de moulage par injection

Le processus commence par l’introduction de granulés de plastique dans un baril chauffé, où ils sont fondus. Une vis alternative ou un injecteur à bélier force ensuite le plastique fondu dans la cavité du moule. Une fois refroidie, la pièce est éjectée et le cycle recommence. Cette méthode excelle dans la production de pièces identiques en grands volumes avec un minimum de déchets.

Standard ou grande échelle

Contrairement à moulage par injection standard, les grandes machines de moulage par injection fonctionnent avec des forces de serrage beaucoup plus élevées, dépassant souvent 1 000 tonnes. Ils peuvent s'adapter à des moules de plus grande taille et ont la capacité d'injecter de la matière plastique avec des tailles de grenaille pouvant atteindre des centaines de livres.

Aperçu de l'équipement

Les grandes machines de moulage par injection sont équipées de fonctionnalités avancées telles que des systèmes de contrôle de haute précision, plusieurs unités d'injection pour la co-injection et des systèmes de refroidissement améliorés pour un refroidissement uniforme des pièces. Ces machines spécialisées sont essentielles à la production réussie de grandes pièces.

Section 2 : Matériaux et conception pour le moulage par injection de grande taille

Types de matériaux

Le polycarbonate, le polyamide et le polystyrène choc font partie des nombreux matériaux adaptés à la production de grandes pièces. Ces matériaux sont sélectionnés pour leur solidité, leur résistance thermique et leur qualité de finition.

Propriétés matérielles

Les propriétés clés des matériaux telles que la dilatation thermique, la résistance au fluage et la résistance à la traction sont particulièrement critiques dans la fabrication de grandes pièces afin de garantir la stabilité et les performances des pièces tout au long de leur cycle de vie.

Considérations de conception

La conception destinée à la fabricabilité dans le cadre du moulage par injection à grande échelle doit relever les défis du retrait, du gauchissement et de la concentration des contraintes. Les concepteurs utilisent souvent un logiciel d'analyse de flux pour prédire et atténuer ces problèmes.

Section 3 : Les grandes machines de moulage par injection

Spécifications des machines

Les machines à fort tonnage utilisées dans le moulage par injection de grande taille possèdent des caractéristiques spécifiques telles que des cylindres à double chariot pour une répartition uniforme de la force et des plateaux de taille accrue pour s'adapter à des moules de grande taille.

Force de serrage

La force de serrage pour les grands moules peut varier de 1 000 à 6 000 tonnes ou plus, ce qui est essentiel pour contrer les pressions d'injection considérables nécessaires pour remplir et emballer correctement la cavité du moule.

Fonctionnalités spéciales

Les machines sans barre de liaison offrent une plus grande flexibilité en termes de taille de moule et facilitent le changement de moule. Les plateaux rotatifs sont également utilisés pour les applications multi-composants, permettant l'intégration de divers matériaux dans une seule grande pièce.

Section 4 : Paramètres du processus et optimisation

Paramètres de réglage

Les paramètres de processus dans le moulage par injection de grande taille, tels que la température de fusion, la vitesse d'injection, la contre-pression et le temps de refroidissement, sont essentiels pour définir la qualité finale de la pièce et doivent être méticuleusement optimisés pour chaque produit.

Défis liés à la mise à l’échelle

Assurer un écoulement de matière fondu constant et maintenir l’intégrité structurelle devient de plus en plus complexe à mesure que la taille des pièces augmente. Les progrès de la technologie de simulation de processus aident à relever ces défis avant la production réelle.

Assurance qualité

Dans le moulage par injection de grande envergure, des méthodes de contrôle non destructifs, telles que les ultrasons et les rayons X, sont souvent utilisées après la production pour évaluer la structure interne des pièces et garantir qu'elles répondent à des normes de qualité strictes.

Section 5 : Applications du moulage par injection à grande échelle

Utilisation par l'industrie

L'industrie automobile utilise le moulage par injection pour produire des pièces telles que des pare-chocs, des tableaux de bord et des panneaux de porte. Dans l’aérospatiale, il est utilisé pour les composants de cabine et les éléments structurels. L'industrie de l'électroménager s'appuie sur cette technologie pour les panneaux et les composants structurels des réfrigérateurs et des machines à laver.

Études de cas

Les exemples incluent l'utilisation de grands moulages par injection dans le secteur automobile pour réduire le poids des véhicules en intégrant des composites à haute résistance, ce qui a permis d'améliorer le rendement énergétique et de réduire les émissions.

Section 6 : Avantages et limites

Avantages économiques

La capacité de produire de grandes pièces en gros volumes avec une qualité constante se traduit par des avantages économiques substantiels, notamment une réduction des coûts de main-d'œuvre et une productivité accrue.

Considérations environnementales

Les efforts de développement durable dans le secteur du moulage par injection à grande échelle se concentrent sur la réduction des déchets et de la consommation d'énergie. L'utilisation de bioplastiques et de stratégies de recyclage est en augmentation pour réduire l'impact environnemental.

Limites

Malgré ses avantages, le moulage par injection à grande échelle présente des défis tels que des coûts d'investissement initiaux élevés, la nécessité de disposer de grands espaces de fabrication et la nécessité d'un transport spécialisé pour les pièces surdimensionnées.

Section 7 : Innovation et technologie

Avancées de la technologie des machines

Les innovations récentes incluent les machines de moulage par injection électriques, qui offrent une plus grande efficacité énergétique et une plus grande précision par rapport à leurs homologues hydrauliques.

Automatisation et robotique

L'automatisation, grâce à l'utilisation de la robotique, a permis une plus grande précision dans la manipulation et le découpage des grandes pièces moulées, ce qui a entraîné une efficacité et une sécurité accrues.

Logiciels et simulations

Les progrès des logiciels d'analyse des flux de moule permettent de prédire et d'atténuer les problèmes potentiels pendant la phase de conception, réduisant ainsi considérablement le temps et les coûts associés aux essais et erreurs.

Section 8 : Meilleures pratiques et études de cas

Meilleures pratiques en matière d'efficacité

L'adoption d'une approche de production allégée, de programmes de maintenance réguliers et l'intégration de technologies d'économie d'énergie sont essentielles à l'efficacité des grandes opérations de moulage par injection.

Leaders de l'industrie

Des sociétés comme Husky Injection Molding Systems et Engel ont établi des références industrielles en matière de production de grandes pièces, en innovant constamment dans ce domaine.

Conclusion

Perspectives d'avenir

L'intégration de nouveaux matériaux et les progrès technologiques continus prédisent un avenir solide pour le moulage par injection à grande échelle, avec un potentiel de croissance dans diverses industries.

Considérations réglementaires

Un aperçu des réglementations mondiales affectant le moulage par injection à grande échelle, telles que la conformité REACH en Europe et les directives de l'EPA aux États-Unis, sera inclus.