Solución de moldeo por inyección de plástico

Una guía completa paso a paso

El moldeo por inyección de plástico es un proceso de fabricación complejo y preciso que transforma la materia plástica en bruto en una amplia gama de productos con formas intrincadas y dimensiones precisas.

Paso 1

Diseño y preparación de moldes.

- Diseño de producto: El proceso comienza con un diseño o concepto detallado del producto. Las consideraciones de diseño incluyen funcionalidad, estética, selección de materiales y capacidad de fabricación.

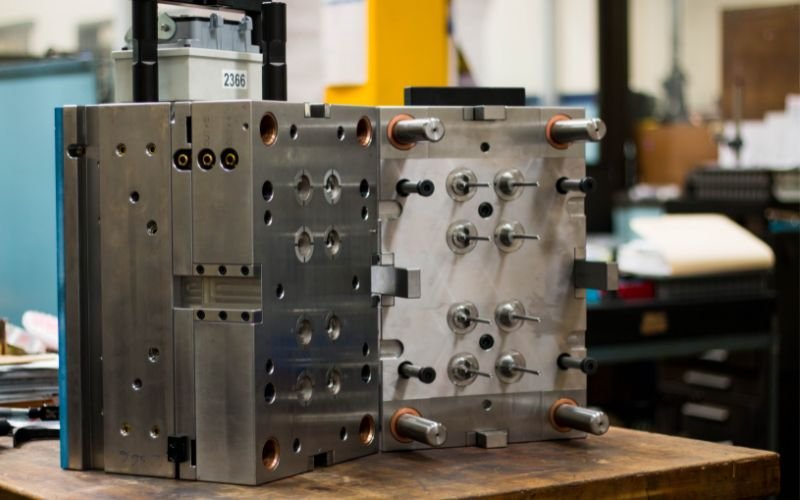

- Diseño de molde: Se crea un molde, también conocido como herramienta o troquel, en función del diseño del producto. El molde consta de dos mitades (la cavidad y el núcleo) que crean la forma del producto final.

- Selección de materiales: Elija el material plástico adecuado según los requisitos del producto, considerando factores como propiedades mecánicas, resistencia química y estabilidad de la temperatura.

- Fabricación de moldes: Los fabricantes de herramientas cualificados fabrican el molde utilizando técnicas de mecanizado de precisión. La complejidad y el tamaño del molde influyen en el tiempo y el coste de fabricación.

Paso 2

Proceso de moldeo por inyección

- Reprimición: El molde se monta en la máquina de moldeo por inyección. Las dos mitades se cierran de forma segura mediante fuerza hidráulica o mecánica para garantizar una alineación adecuada.

- Inyección: Los gránulos de plástico, conocidos como resina, se introducen en la tolva de la máquina de moldeo por inyección. Los gránulos se calientan y se funden dentro del cañón hasta alcanzar un estado fundido constante.

- Presión y velocidad de inyección: El plástico fundido se inyecta en la cavidad del molde a alta presión. La velocidad y la presión de inyección se controlan para llenar el molde y evitar defectos como huecos o marcas de hundimiento.

- Enfriamiento: Una vez lleno el molde, el plástico del interior comienza a enfriarse y solidificarse. El tiempo de enfriamiento se controla cuidadosamente para lograr la calidad deseada de la pieza.

- Presión de retención: Algunos moldes incluyen mantener la presión para compensar la contracción del material durante el enfriamiento. Esto asegura que la pieza conserve su forma y dimensiones.

Paso 3

Apertura y eyección del molde

- Finalización del enfriamiento: Una vez que el plástico se ha enfriado y solidificado lo suficiente, el molde se abre, dejando al descubierto la parte solidificada del interior.

- Expulsión: Los pasadores eyectores del molde empujan la pieza fuera de la cavidad del molde. La expulsión debe ser suave para evitar dañar la superficie de la pieza.

Etapa 4

Postprocesamiento

- Recorte y desbarbado: El exceso de material, llamado rebaba, se elimina de la pieza. El recorte puede implicar procesos manuales o automatizados para lograr la forma final.

- Operaciones Secundarias: Dependiendo de los requisitos del producto, se pueden realizar procesos adicionales como taladrado, mecanizado o ensamblaje.

Paso 5

Control de Calidad e Inspección

- Inspección visual: Cada pieza se inspecciona visualmente para detectar defectos, como imperfecciones superficiales, inconsistencias de color o distorsiones.

- Comprobaciones dimensionales: Las piezas se miden y comparan con las especificaciones descritas en el diseño. El equipo de medición avanzado garantiza la precisión.

Paso 6

Embalaje y envío

- Embalaje: Las piezas terminadas se empaquetan cuidadosamente para evitar daños durante el transporte.

- Envío: Las piezas se envían al cliente o a la instalación de ensamblaje para su integración en productos más grandes o su distribución a los usuarios finales.