Kunststoffspritzgusslösung

Eine umfassende Schritt-für-Schritt-Anleitung

Kunststoffspritzguss ist ein komplexer und präziser Herstellungsprozess, der Rohkunststoff in eine breite Palette von Produkten mit komplizierten Formen und präzisen Abmessungen umwandelt.

Schritt 1

Design und Formvorbereitung

- Produktdesign: Der Prozess beginnt mit einem detaillierten Produktdesign oder -konzept. Designüberlegungen umfassen Funktionalität, Ästhetik, Materialauswahl und Herstellbarkeit.

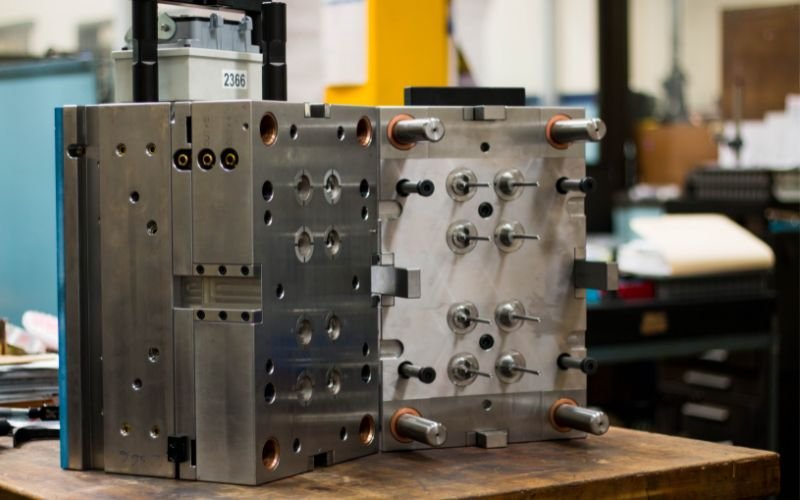

- Formendesign: Basierend auf dem Produktdesign wird eine Form, auch Werkzeug oder Matrize genannt, erstellt. Die Form besteht aus zwei Hälften – dem Hohlraum und dem Kern – die die Form des Endprodukts ergeben.

- Materialauswahl: Wählen Sie das geeignete Kunststoffmaterial entsprechend den Produktanforderungen aus und berücksichtigen Sie dabei Faktoren wie mechanische Eigenschaften, chemische Beständigkeit und Temperaturstabilität.

- Formenbau: Erfahrene Werkzeugmacher fertigen die Form mithilfe präziser Bearbeitungstechniken. Die Komplexität und Größe der Form beeinflussen die Zeit und die Kosten der Herstellung.

Schritt 2

Spritzgussverfahren

- Klemmung: Die Form wird auf die Spritzgießmaschine montiert. Die beiden Hälften werden durch hydraulische oder mechanische Kraft sicher geschlossen, um eine korrekte Ausrichtung zu gewährleisten.

- Injektion: Kunststoffpellets, sogenanntes Harz, werden in den Trichter der Spritzgießmaschine gefüllt. Die Pellets werden im Zylinder erhitzt und geschmolzen, bis ein gleichmäßiger geschmolzener Zustand erreicht ist.

- Einspritzdruck und -geschwindigkeit: Der geschmolzene Kunststoff wird unter hohem Druck in den Hohlraum der Form eingespritzt. Die Einspritzgeschwindigkeit und der Einspritzdruck werden gesteuert, um die Form zu füllen und Fehler wie Hohlräume oder Einfallstellen zu vermeiden.

- Kühlung: Nachdem die Form gefüllt ist, beginnt der Kunststoff im Inneren abzukühlen und sich zu verfestigen. Die Abkühlzeit wird sorgfältig kontrolliert, um die gewünschte Teilequalität zu erreichen.

- Haltedruck: Einige Formen verfügen über einen Haltedruck, um die Schrumpfung des Materials während des Abkühlens auszugleichen. Dadurch wird sichergestellt, dass das Teil seine Form und Abmessungen behält.

Schritt 3

Öffnen und Auswerfen der Form

- Abkühlungsabschluss: Sobald der Kunststoff ausreichend abgekühlt und verfestigt ist, öffnet sich die Form und gibt den Blick auf den verfestigten Teil im Inneren frei.

- Auswurf: Die Formauswerferstifte drücken das Teil aus dem Formhohlraum. Der Auswurf muss sanft erfolgen, um eine Beschädigung der Teileoberfläche zu vermeiden.

Schritt 4

Nachbearbeitung

- Trimmen und Entgraten: Überschüssiges Material, sogenannter Grat, wird vom Teil entfernt. Das Zuschneiden kann manuelle oder automatisierte Prozesse umfassen, um die endgültige Form zu erreichen.

- Sekundäroperationen: Abhängig von den Produktanforderungen können zusätzliche Prozesse wie Bohren, Bearbeiten oder Montieren durchgeführt werden.

Schritt 5

Qualitätskontrolle und Inspektion

- Visuelle Inspektion: Jedes Teil wird visuell auf Mängel wie Oberflächenfehler, Farbunstimmigkeiten oder Verzerrungen überprüft.

- Maßprüfungen: Die Teile werden vermessen und mit den im Design festgelegten Spezifikationen verglichen. Fortschrittliche Messgeräte sorgen für Genauigkeit.

Schritt 6

Verpackung und Versand

- Verpackung: Die fertigen Teile werden sorgfältig verpackt, um Transportschäden zu vermeiden.

- Versand: Die Teile werden zum Kunden oder zur Montageanlage geliefert, wo sie in größere Produkte integriert oder an Endbenutzer verteilt werden.