Einführung

Definition von Großspritzguss

Unter Großspritzguss versteht man den Herstellungsprozess zur Herstellung großer Kunststoffkomponenten, typischerweise solcher, die in einer Dimension mehr als 24 Zoll groß sind. Dabei wird geschmolzener Kunststoff in einen großen Formhohlraum eingespritzt und ist eine unverzichtbare Methode zur Herstellung wesentlicher Teile, die in verschiedenen Branchen eingesetzt werden.

Kurze Geschichte und Entwicklung

Beginnend mit der Entwicklung der ersten Spritzgießmaschine in den 1870er Jahren hat sich die Technologie erheblich weiterentwickelt. Mitte des 20. Jahrhunderts trieb die Nachfrage nach größeren Kunststoffartikeln für den industriellen Einsatz das Wachstum des Großspritzgusses voran. Fortschritte im computergestützten Design (CAD), in der computergestützten Fertigung (CAM) und die Einführung von Spritzgießmaschinen mit hoher Tonnage haben diesen Bereich revolutioniert.

Bedeutung in der modernen Fertigung

Großformatiges Spritzgießen ist in Branchen, die hochfeste, leichte und komplexe Teile erfordern, von entscheidender Bedeutung. Das Verfahren bietet unübertroffene Skalierbarkeit, Wiederholbarkeit und Materialeffizienz und ist daher in der modernen Fertigung unverzichtbar.

Abschnitt 1: Die Grundlagen des Großspritzgusses

Der Spritzgussprozess

Der Prozess beginnt mit der Zufuhr von Kunststoffgranulat in ein beheiztes Fass, wo es geschmolzen wird. Eine hin- und hergehende Schnecke oder ein Kolbeninjektor drückt dann den geschmolzenen Kunststoff in den Formhohlraum. Sobald das Teil abgekühlt ist, wird es ausgeworfen und der Zyklus beginnt von neuem. Diese Methode zeichnet sich durch die Herstellung identischer Teile in großen Stückzahlen mit minimalem Abfall aus.

Standard vs. Großmaßstab

nicht wie Standard-SpritzgussGroße Spritzgießmaschinen arbeiten mit deutlich höheren Schließkräften – oft über 1000 Tonnen. Sie können größere Formgrößen aufnehmen und Kunststoffmaterial mit Schussgrößen von bis zu mehreren hundert Pfund Gewicht einspritzen.

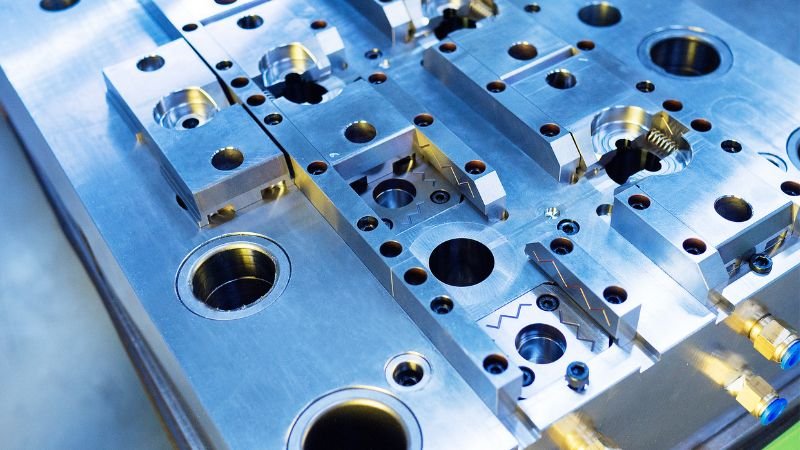

Übersicht über die Ausrüstung

Große Spritzgießmaschinen sind mit fortschrittlichen Funktionen wie hochpräzisen Steuerungssystemen, mehreren Einspritzeinheiten für die Koinjektion und verbesserten Kühlsystemen für eine gleichmäßige Teilekühlung ausgestattet. Diese Spezialmaschinen sind entscheidend für die erfolgreiche Produktion großer Teile.

Abschnitt 2: Materialien und Design für den Großspritzguss

Materialtypen

Zu den vielen Materialien, die sich für die Herstellung großer Teile eignen, gehören Polycarbonat, Polyamid und schlagfestes Polystyrol. Diese Materialien werden aufgrund ihrer Festigkeit, Wärmebeständigkeit und Verarbeitungsqualität ausgewählt.

Materialeigenschaften

Wichtige Materialeigenschaften wie Wärmeausdehnung, Kriechfestigkeit und Zugfestigkeit sind bei der Herstellung großer Teile besonders wichtig, um die Stabilität und Leistung des Teils während seines gesamten Lebenszyklus sicherzustellen.

Entwurfsüberlegungen

Das Design für die Herstellbarkeit im großen Spritzgussverfahren muss die Herausforderungen von Schrumpfung, Verzug und Spannungskonzentration berücksichtigen. Um diese Probleme vorherzusagen und zu entschärfen, nutzen Designer häufig Strömungsanalysesoftware.

Abschnitt 3: Die großen Spritzgießmaschinen

Maschinenspezifikationen

Maschinen mit hoher Tonnage, die beim großen Spritzgießen eingesetzt werden, verfügen über spezifische Eigenschaften, wie z. B. Doppelschlittenzylinder für eine gleichmäßige Kraftverteilung und größere Aufspannplatten zur Aufnahme großer Formen.

Spannkraft

Die Schließkraft für große Formen kann zwischen 1.000 und 6.000 Tonnen oder mehr liegen, was entscheidend ist, um den erheblichen Einspritzdrücken entgegenzuwirken, die zum ordnungsgemäßen Füllen und Füllen des Formhohlraums erforderlich sind.

Besondere Merkmale

Maschinen ohne Holme bieten eine größere Flexibilität bei der Formgröße und einen einfacheren Formwechsel. Rotationsplatten werden auch für Mehrkomponentenanwendungen eingesetzt und ermöglichen die Integration verschiedener Materialien in ein einziges großes Teil.

Abschnitt 4: Prozessparameter und Optimierung

Parameter einstellen

Prozessparameter beim Großspritzgießen wie Schmelzetemperatur, Einspritzgeschwindigkeit, Gegendruck und Abkühlzeit sind entscheidend für die endgültige Teilequalität und müssen für jedes Produkt sorgfältig optimiert werden.

Herausforderungen bei der Skalierung

Die Sicherstellung eines gleichmäßigen Schmelzflusses und die Aufrechterhaltung der strukturellen Integrität werden mit zunehmender Teilegröße immer komplexer. Fortschritte in der Prozesssimulationstechnologie helfen dabei, diese Herausforderungen vor der eigentlichen Produktion zu bewältigen.

Qualitätskontrolle

Beim großen Spritzguss werden häufig nach der Produktion zerstörungsfreie Prüfmethoden wie Ultraschall und Röntgen eingesetzt, um die innere Struktur der Teile zu bewerten und sicherzustellen, dass sie strengen Qualitätsstandards entsprechen.

Abschnitt 5: Anwendungen des Großspritzgusses

Branchennutzung

Die Automobilindustrie nutzt Großspritzguss zur Herstellung von Teilen wie Stoßfängern, Armaturenbrettern und Türverkleidungen. In der Luft- und Raumfahrt wird es für Kabinenkomponenten und Strukturelemente verwendet. Die Haushaltsgeräteindustrie setzt auf diese Technologie für Paneele und Strukturbauteile von Kühlschränken und Waschmaschinen.

Fallstudien

Beispiele hierfür sind der Einsatz von Großspritzguss im Automobilsektor zur Reduzierung des Fahrzeuggewichts durch die Integration hochfester Verbundwerkstoffe, was zu einer besseren Kraftstoffeffizienz und geringeren Emissionen geführt hat.

Abschnitt 6: Vorteile und Einschränkungen

Wirtschaftliche Vorteile

Die Fähigkeit, große Teile in großen Mengen mit gleichbleibender Qualität herzustellen, führt zu erheblichen wirtschaftlichen Vorteilen, einschließlich geringerer Arbeitskosten und erhöhter Produktivität.

Umwelterwägungen

Nachhaltigkeitsbemühungen im Großspritzguss konzentrieren sich auf die Reduzierung von Abfall und Energieverbrauch. Der Einsatz von Biokunststoffen und Recyclingstrategien nehmen zu, um die Umweltbelastung zu verringern.

Einschränkungen

Trotz seiner Vorteile bringt das große Spritzgießen Herausforderungen mit sich, wie z. B. hohe Anfangsinvestitionskosten, den Bedarf an großen Produktionsflächen und die Notwendigkeit eines speziellen Transports für übergroße Teile.

Abschnitt 7: Innovation und Technologie

Fortschritte in der Maschinentechnologie

Zu den jüngsten Innovationen gehören elektrische Spritzgießmaschinen, die im Vergleich zu hydraulischen Gegenstücken eine höhere Energieeffizienz und Präzision bieten.

Automatisierung und Robotik

Die Automatisierung durch den Einsatz von Robotik hat eine höhere Präzision bei der Handhabung und dem Beschneiden großer Formteile ermöglicht, was zu mehr Effizienz und Sicherheit führt.

Software und Simulation

Fortschritte in der Software zur Formflussanalyse ermöglichen die Vorhersage und Behebung potenzieller Probleme während der Entwurfsphase, wodurch der mit Versuch und Irrtum verbundene Zeit- und Kostenaufwand erheblich reduziert wird.

Abschnitt 8: Best Practices und Fallstudien

Best Practices für Effizienz

Die Einführung eines Lean-Manufacturing-Ansatzes, regelmäßige Wartungspläne und die Integration energiesparender Technologien sind der Schlüssel zu effizienten großen Spritzgießbetrieben.

Branchenführer

Unternehmen wie Husky Injection Molding Systems und Engel haben in der Produktion großer Teile Branchenmaßstäbe gesetzt und auf diesem Gebiet kontinuierlich Innovationen hervorgebracht.

Abschluss

Zukunftsausblick

Die Integration neuer Materialien und kontinuierliche technologische Fortschritte prognostizieren eine robuste Zukunft für den Großspritzguss mit Wachstumspotenzial in verschiedenen Branchen.

Regulatorische Überlegungen

Ein Überblick über globale Vorschriften, die sich auf große Spritzgussverfahren auswirken, wie etwa die REACH-Konformität in Europa und die EPA-Richtlinien in den Vereinigten Staaten, wird enthalten sein.