Einführung

Epoxidharz, bekannt für seine Stärke und Vielseitigkeit, lässt sich nahtlos mit dem Spritzgussverfahren kombinieren. Durch die Kombination entsteht ein robustes, langlebiges Kunststoffmaterial, das sich ideal für eine Vielzahl industrieller Anwendungen eignet. Dieser Zusammenschluss gewährleistet nicht nur die Herstellung qualitativ hochwertiger und belastbarer Produkte, sondern erfüllt auch branchenübergreifend die Anforderungen an Präzision und Konsistenz. In den folgenden Abschnitten werden wir die faszinierende Reise von Epoxidharz, seine Wechselwirkung mit dem Spritzguss und die bemerkenswerten Vorteile, die diese Synergie für die moderne Fertigungslandschaft mit sich bringt, erkunden.

Historische Verwendung von Epoxidharz

Die Wurzeln von Epoxidharz reichen bis in die 1930er-Jahre zurück, wobei in den 1940er-Jahren aufgrund seiner sicheren Wechselwirkung mit menschlichem Gewebe eine bemerkenswerte Verwendung für Zahnprothetik aufblühte. Aufgrund seiner hervorragenden Klebeeigenschaften und Korrosionsbeständigkeit breitete sich seine Verbreitung in Branchen wie der Luftfahrt, der Automobilindustrie und dem Bauwesen aus. Ein bedeutender Sprung war die Anwendung in der Luft- und Raumfahrt zur Herstellung leichter und dennoch robuster Flugzeugkomponenten. Im Laufe der Jahrzehnte hat sich die Vielseitigkeit von Epoxidharz kontinuierlich erweitert, es hat seinen Platz in unzähligen Anwendungen gefunden und eine solide Grundlage für seine Verbindung mit der Spritzgusstechnologie gelegt.

Die Chemie hinter Epoxidharz

Epoxidharz ist für seine beeindruckenden Eigenschaften bekannt, was vor allem auf seine einzigartige chemische Struktur zurückzuführen ist. Das Herzstück von Epoxidharz ist ein duroplastisches Polymer, das sich durch seine vernetzten Molekülketten auszeichnet. Hier ist ein vereinfachter Einblick in die Chemie, die Epoxidharz stärkt.

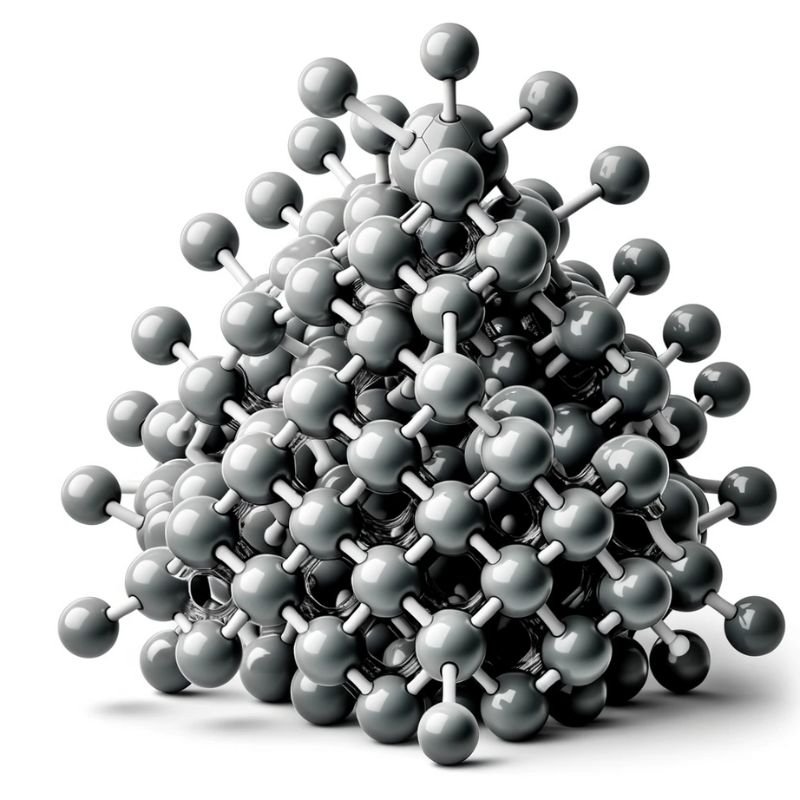

Molekulare Struktur

Epoxidharz besteht aus Molekülen mit einer Epoxidgruppe, einer reaktiven ringförmigen Struktur. Das Vorhandensein dieser Epoxidgruppe ist von entscheidender Bedeutung, da sie es dem Harz ermöglicht, mit verschiedenen Härtern oder Härtern zu reagieren und so einen Vernetzungsprozess erleichtert, der den Grundstein für die Robustheit von Epoxidharz bildet.

Der Vernetzungsprozess

Wenn Epoxidharz mit einem Härter interagiert, kommt es zu einer chemischen Reaktion, die zur Bildung kovalenter Bindungen zwischen den Molekülketten beider Verbindungen führt. Durch diesen Vernetzungsprozess wird die Mischung aus flüssigem Epoxidharz und Härter in ein festes, unflexibles Material umgewandelt. Das resultierende vernetzte Netzwerk verleiht Epoxidharz seine charakteristische Festigkeit, Steifigkeit und Beständigkeit gegenüber Umwelteinflüssen.

Einstellbare Eigenschaften

Ein bemerkenswerter Aspekt der Chemie von Epoxidharz ist seine Einstellbarkeit. Durch Variation der Art und Anteile von Harzen und Härtern oder durch Zugabe von Additiven können die mechanischen und thermischen Eigenschaften des resultierenden Materials fein abgestimmt werden. Diese Vielseitigkeit eröffnet ein breites Spektrum an Möglichkeiten und ermöglicht die Anpassung von Epoxidharz an spezifische Anforderungen verschiedener Anwendungen.

Epoxidharz im Spritzguss

Das Zusammentreffen von Epoxidharz und Spritzguss kündigt eine Verbindung von Stärke und Präzision an, eine Verbindung, die zur Herstellung äußerst langlebiger und präziser Komponenten beiträgt. In diesem Abschnitt wird der Prozess der Integration von Epoxidharz in den Spritzguss und die daraus resultierenden Vorteile erläutert.

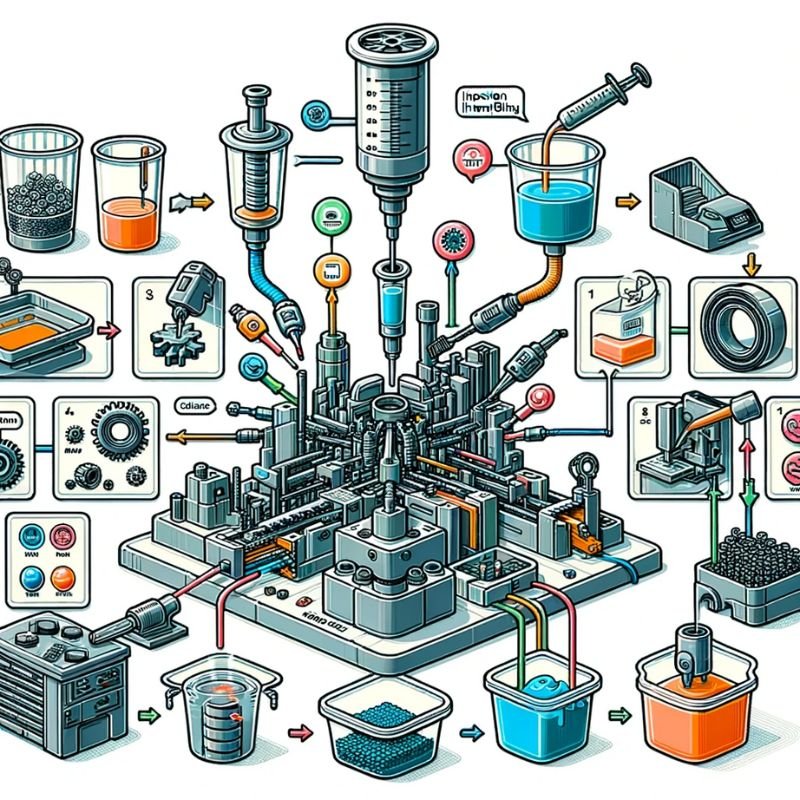

Der Prozess

In einem typischen Spritzgusszyklus wird Epoxidharz zusammen mit seinem Härter in einen beheizten Zylinder geleitet, wo es einen geschmolzenen Zustand erreicht. Diese Mischung wird dann unter hohem Druck in einen Formhohlraum eingespritzt. Während sich die Mischung in der Form absetzt, beginnt der Aushärtungsprozess und geht mit fortschreitender Vernetzungsreaktion von einem flüssigen in einen festen Zustand über. Sobald es vollständig ausgehärtet ist, wird die Form geöffnet und das fertige Teil ausgeworfen, damit es seine praktische Reise antreten kann.

Vorteile enthüllt

Die Begegnung zwischen Epoxidharz und Spritzguss ist nicht nur ein Prozess; Es ist ein Tor zu einer Reihe von Vorteilen:

- Erhöhte Haltbarkeit: Die vernetzende Chemie des Epoxidharzes verleiht den geformten Produkten eine überragende Haltbarkeit. Sie sind widerstandsfähig gegen Verschleiß, Korrosion und Umwelteinflüsse und gewährleisten eine längere Lebensdauer auch unter schwierigen Bedingungen.

- Hochleistung: Die dem Spritzguss innewohnende Präzision gepaart mit der Festigkeit des Epoxidharzes führt zu Produkten, die eine hohe Leistung ausstrahlen. Ihre Fähigkeit, unter Belastung ihre Integrität aufrechtzuerhalten, macht sie für kritische Anwendungen geeignet.

- Kosteneffizienz: Auch wenn die Vorlaufkosten beträchtlich erscheinen mögen, ist die langfristige Kosteneffizienz bemerkenswert. Die Langlebigkeit und der geringe Wartungsaufwand von aus Epoxidharz geformten Produkten kompensieren die Anfangsinvestitionen und machen sie auf lange Sicht zu einer kostengünstigen Wahl.

- Designflexibilität: Die Anpassungsfähigkeit der Eigenschaften von Epoxidharz und die Präzision des Spritzgusses bieten einen großen Gestaltungsspielraum. Diese Flexibilität ist von entscheidender Bedeutung, um den unterschiedlichen Anforderungen verschiedener Branchen gerecht zu werden, von der Automobilindustrie bis zur Elektronik.

Anwendungen von geformten Epoxidharzprodukten

Die Verbindung von Epoxidharz mit Spritzguss hat den Weg für eine Vielzahl von Anwendungen in verschiedenen Branchen geebnet. Dieser Abschnitt beleuchtet die umfangreiche Produktpalette, die aus dieser Allianz hervorgegangen ist, und die Branchen, die sie maßgeblich beeinflussen.

| Industrie | Anwendungsbeispiele |

|---|---|

| Industriell | Zahnräder, Lager, Strukturbauteile |

| Elektronik | Kapselung und Schutz elektronischer Komponenten |

| Automobil | Gehäuse, Gehäuse, Strukturteile |

| Konstruktion | Strukturelemente verkleben und verankern |

| Luft- und Raumfahrt | Leichte und dennoch robuste Teilekonstruktion |

| Essen & Getränk | Langlebige Behälter und Utensilien |

| Marine | Strukturbauteile, Schutzbeschichtungen |

Fortschritte in der Epoxidharztechnologie

Die Entwicklung der Epoxidharztechnologie unterliegt einer ständigen Weiterentwicklung, insbesondere in Verbindung mit dem Spritzguss. In diesem Abschnitt werden die jüngsten Fortschritte beschrieben, die die Kompatibilität von Epoxidharz mit dem Spritzguss verbessern und zu überlegenen Produkten führen.

Verbesserte Formulierungen

In den letzten Jahren wurden fortschrittliche Epoxidharzformulierungen entwickelt, die darauf abzielen, die Verarbeitung zu vereinfachen und die Endprodukteigenschaften zu verbessern. Diese Formulierungen sind auf spezifische Anforderungen zugeschnitten, z. B. verbesserte Fließfähigkeit, kürzere Aushärtezeit und verbesserte thermische oder mechanische Eigenschaften.

Nanotechnologie

Die Integration der Nanotechnologie mit Epoxidharz ist ein bedeutender Fortschritt. Durch den Einbau von Nanopartikeln werden die mechanischen, thermischen und Barriereeigenschaften von geformten Epoxidharzprodukten erheblich verbessert, ohne die inhärenten Vorteile von Epoxidharz zu beeinträchtigen.

Additive Fertigung

Die gegenseitige Befruchtung der Epoxidharztechnologie mit der additiven Fertigung oder dem 3D-Druck eröffnet neue Wege. Diese Synergie ermöglicht die Herstellung komplexer, hochpräziser Formen für den Spritzguss, verkürzt die Vorlaufzeiten und ermöglicht komplexere Designmöglichkeiten.

Nachhaltige Epoxidharze

Um den globalen Nachhaltigkeitszielen gerecht zu werden, gewinnt die Entwicklung biobasierter Epoxidharze zunehmend an Dynamik. Diese Harze werden aus erneuerbaren Ressourcen gewonnen und stellen einen Schritt zur Reduzierung des CO2-Fußabdrucks bei der Herstellung und Anwendung von Epoxidharzen dar.

Intelligente Epoxidharze

Die Einführung intelligenter Epoxidharze, die in der Lage sind, sich selbst zu heilen oder ihre Eigenschaften als Reaktion auf Umweltreize zu ändern, ist ein bemerkenswerter Fortschritt. Diese innovativen Harze versprechen, die Lebensdauer und Funktionalität geformter Produkte zu verlängern.

Fortschrittliche Härtungstechnologien

Es entstehen neuartige Härtungstechnologien, um den Härtungsprozess von Epoxidharz in Spritzgussanwendungen zu beschleunigen. Diese Fortschritte sind von entscheidender Bedeutung für die Verbesserung der Produktionseffizienz und der Produktqualität.

Nachhaltigkeitsaspekt

In einer Welt, die zunehmend auf nachhaltige Praktiken setzt, gerät die Verknüpfung von Epoxidharz und Spritzguss nicht ins Wanken. Dieser Abschnitt beleuchtet die Auswirkungen auf die Umwelt und die Fortschritte in Richtung Nachhaltigkeit in diesem Bereich.

| Aspekt | Beschreibung |

|---|---|

| Umweltbelastung | Herkömmliche Epoxidharze aus Petrochemikalien stellen eine Herausforderung bei der Entsorgung dar. |

| Biobasierte Epoxidharze | Epoxidharze aus erneuerbaren Ressourcen reduzieren die Umweltbelastung. |

| Recycling-Innovationen | Chemische Recyclingtechniken zur Verbesserung der Recyclingfähigkeit von Epoxidharzprodukten. |

| Energieeffizienz in der Produktion | Energieeffiziente Verfahren beim Spritzgießen reduzieren den Energieverbrauch. |

| Abfallreduzierung | Minimale Materialverschwendung beim Spritzgießen trägt zur Nachhaltigkeit bei. |

| Umweltfreundliche Zusatzstoffe | Einbeziehung umweltfreundlicher Zusatzstoffe im Einklang mit Umweltaspekten. |

Abschluss

Die Zusammenarbeit zwischen Epoxidharz und Spritzguss hat den Weg für langlebige Hochleistungsprodukte in zahlreichen Branchen geebnet. Von seinen historischen Ursprüngen bis hin zu modernen Anwendungen und zukunftsweisenden Nachhaltigkeitspraktiken zeigt diese Synergie eine bemerkenswerte Innovationsreise. Mit fortschreitender Technologie verspricht die Allianz aus Epoxidharz und Spritzguss weiterhin eine Zukunft mit verbesserter Fertigung, die die Grenzen der Materialwissenschaft verschiebt und gleichzeitig ein starkes Engagement für ökologische Nachhaltigkeit widerspiegelt.