Plastsprøjtestøbningsopløsning

En omfattende trin-for-trin guide

Plastsprøjtestøbning er en kompleks og præcis fremstillingsproces, der omdanner rå plastmateriale til en bred vifte af produkter med indviklede former og præcise dimensioner.

Trin 1

Design og Formforberedelse

- Produkt design: Processen begynder med et detaljeret produktdesign eller koncept. Designovervejelser omfatter funktionalitet, æstetik, materialevalg og fremstillingsevne.

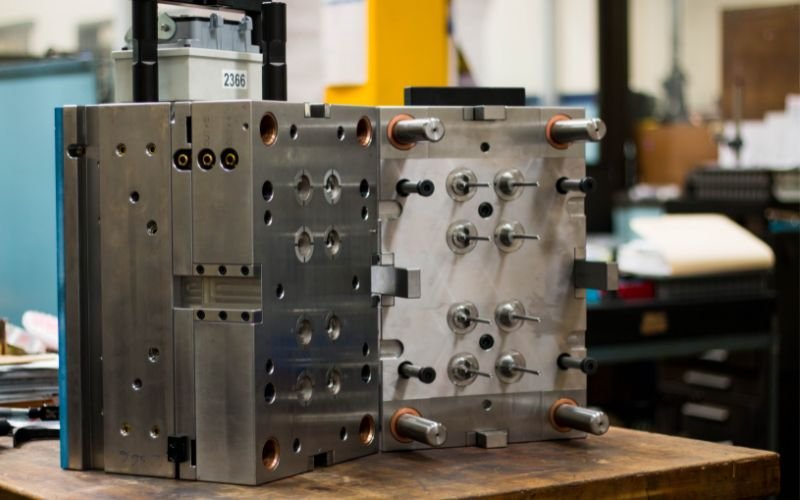

- Form design: En støbeform, også kendt som et værktøj eller matrice, er skabt baseret på produktdesignet. Formen består af to halvdele – hulrummet og kernen – der skaber formen på det endelige produkt.

- Materialevalg: Vælg det passende plastmateriale baseret på produktets krav under hensyntagen til faktorer som mekaniske egenskaber, kemisk resistens og temperaturstabilitet.

- Formfremstilling: Dygtige værktøjsmagere fremstiller formen ved hjælp af præcisionsbearbejdningsteknikker. Formens kompleksitet og størrelse påvirker tiden og omkostningerne ved fremstillingen.

Trin 2

Sprøjtestøbningsproces

- Fastspænding: Formen monteres på sprøjtestøbemaskinen. De to halvdele lukkes sikkert ved hjælp af hydraulisk eller mekanisk kraft for at sikre korrekt justering.

- Indsprøjtning: Plastpiller, kendt som harpiks, føres ind i sprøjtestøbemaskinens tragt. Pellets opvarmes og smeltes i tønden til en konsistent smeltet tilstand.

- Indsprøjtningstryk og hastighed: Den smeltede plast sprøjtes ind i formens hulrum under højt tryk. Injektionshastigheden og trykket styres for at fylde formen og forhindre defekter som hulrum eller synkemærker.

- Køling: Efter at formen er fyldt, begynder plastikken indeni at afkøle og størkne. Køletiden styres nøje for at opnå den ønskede delkvalitet.

- Holde tryk: Nogle forme omfatter fastholdelse af tryk for at kompensere for materialekrympning under afkøling. Dette sikrer, at delen bevarer sin form og dimensioner.

Trin 3

Formåbning og udkastning

- Køling færdig: Når plastikken er tilstrækkeligt afkølet og størknet, åbner formen sig og afslører den størknede del indeni.

- Udvisning: Formudkasterstifterne skubber delen ud af formhulrummet. Udstødningen skal være skånsom for at undgå at beskadige delens overflade.

Trin 4

Efterbehandling

- Trimning og afblinkning: Overskydende materiale, kaldet flash, fjernes fra delen. Trimning kan involvere manuelle eller automatiserede processer for at opnå den endelige form.

- Sekundære operationer: Afhængigt af produktets krav kan yderligere processer som boring, bearbejdning eller montering udføres.

Trin 5

Kvalitetskontrol og inspektion

- Visuel inspektion: Hver del inspiceres visuelt for defekter, såsom overfladefejl, farveuoverensstemmelser eller forvrængning.

- Dimensionelle kontrol: Dele måles og sammenlignes med de specifikationer, der er skitseret i designet. Avanceret måleudstyr sikrer nøjagtighed.

Trin 6

Emballage og forsendelse

- Emballage: Færdige dele pakkes omhyggeligt for at forhindre beskadigelse under transport.

- Forsendelse: Delene sendes til kunden eller montageanlægget for integration i større produkter eller distribution til slutbrugere.