Introduktion

Definition af stor sprøjtestøbning

Stor sprøjtestøbning refererer til fremstillingsprocessen til fremstilling af store plastkomponenter, typisk dem, der overstiger 24 tommer i en hvilken som helst dimension. Det involverer indsprøjtning af smeltet plast i et stort formhulrum og er en uundværlig metode til fremstilling af væsentlige dele, der bruges i forskellige sektorer.

Kort historie og evolution

Begyndende med udviklingen af den første sprøjtestøbemaskine i 1870'erne, har teknologien udviklet sig markant. I midten af det 20. århundrede ansporede efterspørgslen efter større plastikgenstande til industriel brug væksten af store sprøjtestøbning. Fremskridt inden for computer-aided design (CAD), computer-aided manufacturing (CAM) og introduktionen af højtonnage sprøjtestøbemaskiner har revolutioneret dette felt.

Betydning i moderne fremstilling

Stor sprøjtestøbning er afgørende i industrier, der kræver højstyrke, lette og komplekse dele. Processen tilbyder uovertruffen skalerbarhed, repeterbarhed og materialeeffektivitet, hvilket gør den uundværlig i moderne fremstilling.

Afsnit 1: Grundlæggende for stor sprøjtestøbning

Sprøjtestøbningsprocessen

Processen starter med at tilføre plastgranulat i en opvarmet tønde, hvor de smeltes. En frem- og tilbagegående skrue eller stødinjektor tvinger derefter det smeltede plastik ind i formhulrummet. Når den er afkølet, kastes delen ud, og cyklussen begynder på ny. Denne metode udmærker sig ved at producere identiske dele i store mængder med minimalt spild.

Standard vs. stor skala

I modsætning til standard sprøjtestøbning, store sprøjtestøbemaskiner opererer med meget højere spændekræfter - ofte over 1000 tons. De kan rumme større formstørrelser og har evnen til at injicere plastmateriale med skudstørrelser op til hundredvis af pund i vægt.

Oversigt over udstyr

Store sprøjtestøbemaskiner er udstyret med avancerede funktioner som højpræcisionskontrolsystemer, flere injektionsenheder til co-injection og forbedrede kølesystemer til ensartet delkøling. Disse specialiserede maskiner er afgørende for en vellykket produktion af store dele.

Afsnit 2: Materialer og design til stor sprøjtestøbning

Materialetyper

Polycarbonat, polyamid og slagfast polystyren er blandt de mange materialer, der egner sig til store deleproduktion. Disse materialer er udvalgt for deres styrke, termiske modstand og finishkvalitet.

Materialeegenskaber

Nøglematerialeegenskaber såsom termisk ekspansion, modstandsdygtighed over for krybning og trækstyrke er især kritiske ved fremstilling af store dele for at sikre delestabilitet og ydeevne gennem hele dens livscyklus.

Designovervejelser

Design til fremstillingsevne i store sprøjtestøbning skal imødekomme udfordringerne med krympning, vridning og spændingskoncentration. Designere bruger ofte flowanalysesoftware til at forudsige og afbøde disse problemer.

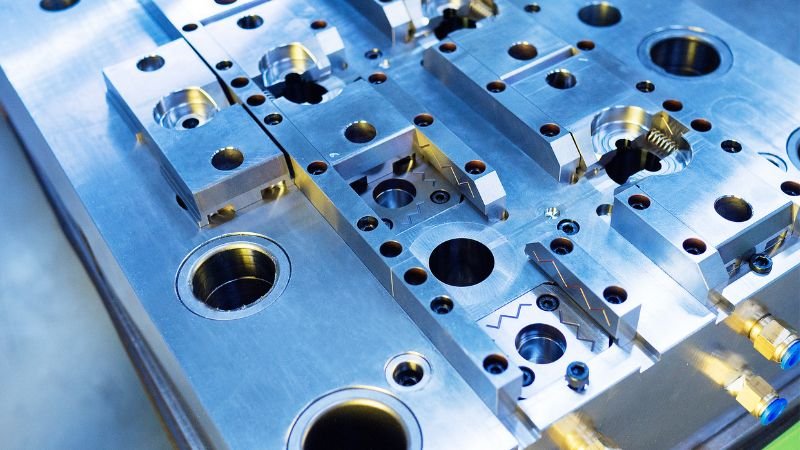

Afsnit 3: Det store sprøjtestøbemaskineri

Maskinspecifikationer

Maskiner med høj tonnage, der anvendes til stor sprøjtestøbning, har specifikke egenskaber såsom dobbeltvognscylindre til ensartet kraftfordeling og øgede pladestørrelser for at rumme forme af store mængder.

Klemkraft

Klemkraften for store forme kan variere fra 1000 til 6000 tons eller mere, hvilket er afgørende for at modvirke det betydelige injektionstryk, der kræves for at fylde og pakke formhulrummet korrekt.

Særlige funktioner

Maskiner uden bindestang tilbyder større fleksibilitet med hensyn til formstørrelse og let formskifte. Roterende plader bruges også til multi-komponent applikationer, hvilket giver mulighed for integration af forskellige materialer i en enkelt stor del.

Afsnit 4: Procesparametre og optimering

Indstilling af parametre

Procesparametre i stor sprøjtestøbning, såsom smeltetemperatur, indsprøjtningshastighed, modtryk og afkølingstid, er afgørende for definitionen af den endelige delkvalitet og skal omhyggeligt optimeres for hvert produkt.

Udfordringer i skalering

At sikre ensartet smelteflow og opretholde strukturel integritet bliver mere og mere komplekst, efterhånden som delstørrelsen øges. Fremskridt inden for processimuleringsteknologi hjælper med at løse disse udfordringer før egentlig produktion.

Kvalitetssikring

Ved stor sprøjtestøbning anvendes ikke-destruktive testmetoder, såsom ultralyd og røntgen, ofte efter produktion for at evaluere delenes indre struktur og sikre, at de opfylder strenge kvalitetsstandarder.

Afsnit 5: Anvendelser af stor sprøjtestøbning

Udnyttelse af industrien

Bilindustrien bruger store sprøjtestøbninger til at producere dele som kofangere, instrumentbrætter og dørpaneler. I rumfart bruges det til kabinekomponenter og strukturelle elementer. Hvidevareindustrien er afhængig af denne teknologi til paneler og strukturelle komponenter i køleskabe og vaskemaskiner.

Casestudier

Eksempler omfatter brugen af store sprøjtestøbninger i bilsektoren for at reducere køretøjets vægt ved at integrere højstyrkekompositter, hvilket har resulteret i bedre brændstofeffektivitet og reducerede emissioner.

Afsnit 6: Fordele og begrænsninger

Økonomiske fordele

Evnen til at producere store dele i store mængder med ensartet kvalitet udmønter sig i betydelige økonomiske fordele, herunder reducerede arbejdsomkostninger og øget produktivitet.

Miljøhensyn

Bæredygtighedsindsatsen i stor sprøjtestøbning fokuserer på at reducere spild og energiforbrug. Brugen af bioplast og genbrugsstrategier er stigende for at mindske miljøbelastningen.

Begrænsninger

På trods af dets fordele giver stor sprøjtestøbning udfordringer såsom høje initiale investeringsomkostninger, behovet for store produktionsrum og kravet om specialiseret transport af overdimensionerede dele.

Afsnit 7: Innovation og teknologi

Maskinteknologien gør fremskridt

Nylige innovationer omfatter elektriske sprøjtestøbemaskiner, som tilbyder større energieffektivitet og præcision sammenlignet med hydrauliske modstykker.

Automation og robotteknologi

Automatisering, gennem brug af robotter, har givet mulighed for større præcision i håndtering og trimning af store støbte dele, hvilket resulterer i øget effektivitet og sikkerhed.

Software og simulering

Fremskridt inden for formflowanalysesoftware giver mulighed for forudsigelse og afbødning af potentielle problemer under designfasen, hvilket reducerer tiden og omkostningerne forbundet med trial-and-error betydeligt.

Afsnit 8: Bedste praksis og casestudier

Best Practices for effektivitet

Vedtagelse af en slank fremstillingstilgang, regelmæssige vedligeholdelsesplaner og inkorporering af energibesparende teknologier er nøglen til effektive store sprøjtestøbningsoperationer.

Brancheledere

Virksomheder som Husky Injection Molding Systems og Engel har sat industriens benchmarks inden for en stor del af produktionen, konsekvent innovativt på området.

Konklusion

Fremtidsudsigt

Integrationen af nye materialer og fortsatte teknologiske fremskridt forudsiger en robust fremtid for store sprøjtestøbning med potentiale for vækst i forskellige industrier.

Regulatoriske overvejelser

En oversigt over globale regler, der påvirker store sprøjtestøbning, såsom REACH-overholdelse i Europa og EPA-retningslinjerne i USA, vil blive inkluderet.