Plastiek spuitgietoplossing

'n Omvattende stap-vir-stap-gids

Plastiek spuitgiet is 'n komplekse en presiese vervaardigingsproses wat rou plastiekmateriaal omskep in 'n wye reeks produkte met ingewikkelde vorms en presiese afmetings.

Stap 1

Ontwerp en Vormvoorbereiding

- Produk ontwerp: Die proses begin met 'n gedetailleerde produkontwerp of konsep. Ontwerpoorwegings sluit in funksionaliteit, estetika, materiaalkeuse en vervaardigbaarheid.

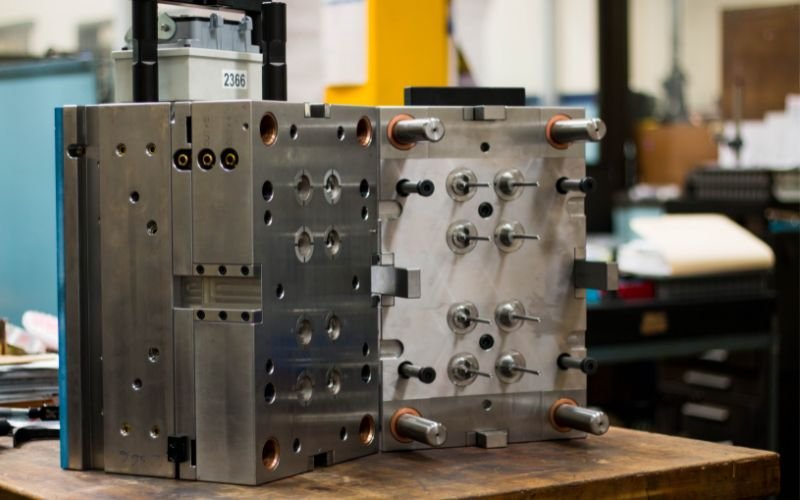

- Vormontwerp: 'n Vorm, ook bekend as 'n gereedskap of matrijs, word geskep op grond van die produkontwerp. Die vorm bestaan uit twee helftes – die holte en die kern – wat die vorm van die finale produk skep.

- Materiaalkeuse: Kies die toepaslike plastiekmateriaal gebaseer op die produk se vereistes, met inagneming van faktore soos meganiese eienskappe, chemiese weerstand en temperatuurstabiliteit.

- Vorm vervaardiging: Bekwame gereedskapmakers vervaardig die vorm met behulp van presisiebewerkingstegnieke. Die vorm se kompleksiteit en grootte beïnvloed die tyd en koste van vervaardiging.

Stap 2

Spuitgietproses

- Klem: Die vorm word op die spuitgietmasjien gemonteer. Die twee helftes word stewig toegemaak met hidrouliese of meganiese krag om behoorlike belyning te verseker.

- Inspuiting: Plastiekpellets, bekend as hars, word in die spuitgietmasjien se bak gevoer. Die korrels word verhit en binne die vat gesmelt tot 'n konsekwente gesmelte toestand.

- Inspuitdruk en spoed: Die gesmelte plastiek word onder hoë druk in die vorm se holte ingespuit. Die inspuitspoed en druk word beheer om die vorm te vul en defekte soos leemtes of sinkmerke te voorkom.

- Verkoeling: Nadat die vorm gevul is, begin die plastiek binne-in afkoel en stol. Verkoelingstyd word noukeurig beheer om die gewenste onderdeelkwaliteit te bereik.

- Hou druk: Sommige vorms sluit in om druk te hou om te kompenseer vir materiaalkrimping tydens afkoeling. Dit verseker dat die onderdeel sy vorm en afmetings behou.

Stap 3

Vorm opening en uitwerping

- Verkoeling voltooiing: Sodra die plastiek genoegsaam afgekoel en gestol het, gaan die vorm oop en openbaar die gestolde deel binne.

- Uitwerping: Die vormuitwerperpenne druk die deel uit die vormholte. Uitwerping moet sag wees om te verhoed dat die deel se oppervlak beskadig word.

Stap 4

Na-verwerking

- Snoei en ontflits: Oortollige materiaal, genoem flits, word van die deel verwyder. Snoei kan handmatige of outomatiese prosesse behels om die finale vorm te bereik.

- Sekondêre bedrywighede: Afhangende van die produk se vereistes, kan bykomende prosesse soos boor, masjinering of montering uitgevoer word.

Stap 5

Gehaltebeheer en -inspeksie

- Visuele inspeksie: Elke deel word visueel geïnspekteer vir defekte, soos oppervlak-onvolmaakthede, kleuronkonsekwenthede of vervorming.

- Dimensionele tjeks: Onderdele word gemeet en vergelyk met die spesifikasies wat in die ontwerp uiteengesit word. Gevorderde meettoerusting verseker akkuraatheid.

Stap 6

Verpakking en versending

- Verpakking: Afgewerkte dele word sorgvuldig verpak om skade tydens vervoer te voorkom.

- Gestuur: Die onderdele word na die kliënt of monteerfasiliteit gestuur vir integrasie in groter produkte of verspreiding aan eindgebruikers.