Inleiding

Definisie van groot spuitgietwerk

Groot spuitgietwerk verwys na die vervaardigingsproses vir die vervaardiging van aansienlike plastiekkomponente, tipies dié wat 24 duim in enige een dimensie oorskry. Dit behels die inspuiting van gesmelte plastiek in 'n aansienlike vormholte en is 'n onontbeerlike metode vir die vervaardiging van aansienlike dele wat in verskeie sektore gebruik word.

Kort geskiedenis en evolusie

Begin met die ontwikkeling van die eerste spuitgietmasjien in die 1870's, het die tegnologie aansienlik ontwikkel. In die middel van die 20ste eeu het die vraag na groter plastiekitems vir industriële gebruik die groei van groot spuitgietwerk aangespoor. Vooruitgang in rekenaargesteunde ontwerp (CAD), rekenaargesteunde vervaardiging (CAM), en die bekendstelling van hoë-tonnage spuitgietmasjiene het hierdie veld 'n rewolusie laat ontstaan.

Belangrikheid in moderne vervaardiging

Groot spuitgietwerk is van kardinale belang in nywerhede wat hoësterkte, liggewig en komplekse onderdele benodig. Die proses bied ongeëwenaarde skaalbaarheid, herhaalbaarheid en materiaaldoeltreffendheid, wat dit onontbeerlik maak in moderne vervaardiging.

Afdeling 1: Die grondbeginsels van groot spuitgietwerk

Die spuitgietproses

Die proses begin deur plastiekkorrels in 'n verhitte vat te voer, waar dit gesmelt word. ’n Wederkerende skroef of raminspuiter dwing dan die gesmelte plastiek in die vormholte in. Sodra dit afgekoel is, word die deel uitgewerp, en die siklus begin opnuut. Hierdie metode blink uit in die vervaardiging van identiese dele in hoë volumes met minimale afval.

Standaard vs. Grootskaal

Anders as standaard spuitgietwerk, groot spuitgietmasjiene werk met baie hoër klemkragte - dikwels meer as 1000 ton. Hulle kan groter vormgroottes akkommodeer en het die vermoë om plastiekmateriaal met skootgroottes tot honderde ponde in gewig te spuit.

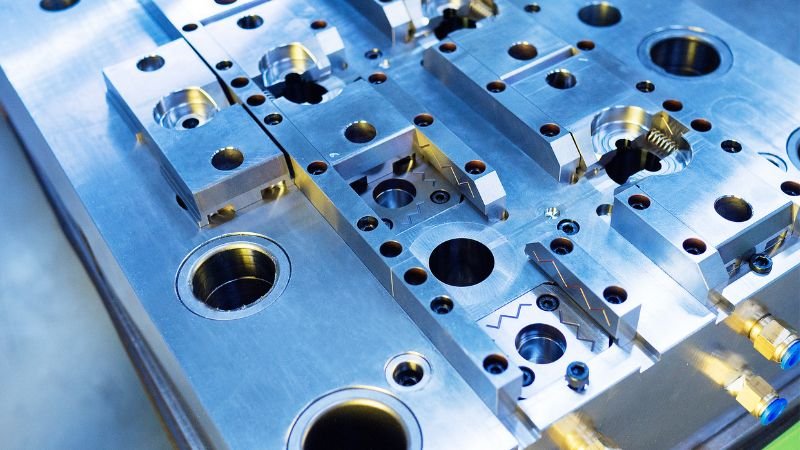

Oorsig van toerusting

Groot spuitgietmasjiene is toegerus met gevorderde kenmerke soos hoë-presisiebeheerstelsels, veelvuldige inspuiteenhede vir saam-inspuiting, en verbeterde verkoelingstelsels vir eenvormige deelverkoeling. Hierdie gespesialiseerde masjiene is van kritieke belang vir die suksesvolle vervaardiging van groot onderdele.

Afdeling 2: Materiale en ontwerp vir groot spuitgietwerk

Materiaal tipes

Polikarbonaat, poliamied en hoë-impak polistireen is van die vele materiale wat geskik is vir groot deelproduksie. Hierdie materiale word gekies vir hul sterkte, termiese weerstand en afwerkingskwaliteit.

Materiële eienskappe

Sleutel materiaal eienskappe soos termiese uitsetting, weerstand teen kruip en treksterkte is veral krities in groot deel vervaardiging om deel stabiliteit en werkverrigting regdeur sy lewensiklus te verseker.

Ontwerpoorwegings

Ontwerp vir vervaardigbaarheid in groot spuitgietwerk moet die uitdagings van krimping, kromming en spanningskonsentrasie aanspreek. Ontwerpers gebruik dikwels vloeianalise-sagteware om hierdie probleme te voorspel en te versag.

Afdeling 3: Die groot spuitgietmasjinerie

Masjien spesifikasies

Hoë-tonnage masjiene wat in groot spuitgietwerk gebruik word, beskik oor spesifieke kenmerke soos dubbelkar silinders vir eenvormige kragverspreiding en groter plaatgroottes om aansienlike vorms te akkommodeer.

Klemkrag

Die klemkrag vir groot vorms kan wissel van 1000 tot 6000 ton of meer, wat van kritieke belang is om die aansienlike inspuitdruk teë te werk wat nodig is om die vormholte behoorlik te vul en te verpak.

Spesiale eienskappe

Bindstaaflose masjiene bied groter buigsaamheid in vormgrootte en gemak van vormwisseling. Roterende platen word ook gebruik vir multi-komponent toepassings, wat die integrasie van verskeie materiale in 'n enkele groot deel moontlik maak.

Afdeling 4: Prosesparameters en optimalisering

Stel parameters

Prosesparameters in groot spuitgietwerk, soos smelttemperatuur, inspuitsnelheid, terugdruk en verkoelingstyd, is krities in die definisie van die finale onderdeelkwaliteit en moet noukeurig vir elke produk geoptimaliseer word.

Uitdagings in skaal

Die versekering van konsekwente smeltvloei en die handhawing van strukturele integriteit word al hoe meer kompleks namate deelgrootte toeneem. Vooruitgang in prosessimulasietegnologie help om hierdie uitdagings voor werklike produksie aan te spreek.

Gehalteversekering

In groot spuitgietwerk word nie-vernietigende toetsmetodes, soos ultrasoniese en x-straal, dikwels na-produksie aangewend om die interne struktuur van die onderdele te evalueer en te verseker dat dit aan streng kwaliteitstandaarde voldoen.

Afdeling 5: Toepassings van groot spuitgietwerk

Nywerheid Benutting

Die motorbedryf gebruik groot spuitgietwerk om onderdele soos buffers, paneelborde en deurpanele te vervaardig. In lugvaart word dit gebruik vir kajuitkomponente en strukturele elemente. Die toestelbedryf maak staat op hierdie tegnologie vir panele en strukturele komponente van yskaste en wasmasjiene.

Gevallestudies

Voorbeelde sluit in die gebruik van groot spuitgietwerk in die motorsektor om voertuiggewig te verminder deur hoësterkte-komposiete te integreer, wat gelei het tot beter brandstofdoeltreffendheid en verminderde emissies.

Afdeling 6: Voordele en beperkings

Ekonomiese voordele

Die vermoë om groot dele in hoë volumes met konsekwente kwaliteit te produseer, vertaal in aansienlike ekonomiese voordele, insluitend verlaagde arbeidskoste en verhoogde produktiwiteit.

Omgewingsoorwegings

Volhoubaarheidspogings in groot spuitgietwerk fokus op die vermindering van afval en energieverbruik. Die gebruik van bioplastiek en herwinningstrategieë is aan die toeneem om die omgewingsimpak te verminder.

Beperkings

Ten spyte van die voordele daarvan, bied groot spuitgietwerk uitdagings soos hoë aanvanklike beleggingskoste, die behoefte aan groot vervaardigingsruimtes en die vereiste vir gespesialiseerde vervoer vir oormaat onderdele.

Afdeling 7: Innovasie en Tegnologie

Masjientegnologie vorder

Onlangse innovasies sluit in elektriese spuitgietmasjiene, wat groter energiedoeltreffendheid en presisie bied in vergelyking met hidrouliese eweknieë.

Outomatisering en Robotika

Outomatisering, deur die gebruik van robotika, het groter akkuraatheid in die hantering en snoei van groot gevormde dele moontlik gemaak, wat tot verhoogde doeltreffendheid en veiligheid gelei het.

Sagteware en Simulasie

Vooruitgang in vormvloeiontledingsagteware maak voorsiening vir die voorspelling en versagting van potensiële kwessies tydens die ontwerpfase, wat die tyd en koste wat verband hou met proef-en-fout aansienlik verminder.

Afdeling 8: Beste praktyke en gevallestudies

Doeltreffendheid Beste Praktyke

Die aanvaarding van 'n skraal vervaardigingsbenadering, gereelde instandhoudingskedules en die inkorporering van energiebesparende tegnologieë is die sleutel tot doeltreffende groot spuitgietbewerkings.

Bedryfsleiers

Maatskappye soos Husky Injection Moulding Systems en Engel het industrie maatstawwe in groot deel produksie gestel, konsekwent vernuwe in die veld.

Afsluiting

Toekomstige vooruitsigte

Die integrasie van nuwe materiale en voortgesette tegnologiese vooruitgang voorspel 'n robuuste toekoms vir groot spuitgietwerk, met potensiaal vir groei in verskeie industrieë.

Regulerende oorwegings

'n Oorsig van globale regulasies wat groot spuitgietwerk raak, soos die REACH-voldoening in Europa en die EPA-riglyne in die Verenigde State, sal ingesluit word.